|

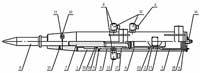

Гидромолот: 1 – корпус; 2 – втулка воздушная; 3 – втулка проставочная; 4 – крышка резьбовая; 5 – винт стопорный; 6 – гильза; 7 – боек; 8 – втулка-демпфер; 9 – сменный инструмент; 10 – кольцо стопорное; 11 – палец; 12 – поворотное соединение М33х2; 13 – поворотное соединение М42х2; 14 – вентиль воздушный; 15 – масленка М10х1; 16 – манжета 120х100; 17 – кольцо 130-140-58; 18 – кольцо 140-150-58; 19 – грязесъемник 100х108,6х5,3; 20 – кольцо опорное Е20-110-115; 21 – уплотнение Е01-110;

А – напорная линия; Б – сливная линия

|

Гидромолот ГПМ-120 разработан в конце 1970-х годов, на заре отечественного гидромолотостроения, и впоследствии его изготовление освоили Бородянский и Саранский экскаваторные заводы. За годы выпуска ГПМ-120 «вылечены» неизбежные для любого механизма «детские болезни», отработаны до мелочей технологии производства деталей, рабочий цикл исследовался и оптимизировался в специализированных лабораториях. В результате получился довольно простой и надежный гидромолот с высоким качеством изготовления деталей, уступающий по производительности зарубежным гидромолотам данной размерной группы, но чрезвычайно неприхотливый и приспособленный для работы в тяжелых условиях. Эта модель гидромолота стала очень востребованной, особенно в организациях с сезонным или периодическим использованием такого оборудования, его можно встретить в любом регионе России, а также во всех странах бывшего СССР.

В нашей компании ГПМ-120 был запущен в производство более 10 лет назад. С самого начала выпуска основной упор был сделан на качество продукции, в том числе запчастей, ориентированное на клиента сервисное обслуживание. Продуманная стратегия производства и сбыта привела к тому, что наша компания осталась единственным производителем гидромолота данной марки. Отчасти успех заключался в том, что мы не стали слепо копировать конструкцию, а буквально к каждой детали, элементу, узлу пытались подойти творчески, оптимизируя их конструктивно и технологически, подбирая материалы, опробуя новые решения с учетом накопленного опыта и требований рынка. Наши специалисты проделали серьезную работу, и мы хотим представить модернизированный гидромолот ГПМ-120А. Нашей целью было создать простой и надежный гидромолот, своего рода «автомат Калашникова».

Рассмотрим его особенности (см. рисунок).

- Подобно новинкам зарубежных производителей гидромолотов, в гидромолоте ГПМ-120А мы применили дорогостоящую, но перспективную монолитную конструкцию корпуса. Тем самым мы избавили гидромолот от многих проблем, связанных с креплением буксы болтами: от необходимости постоянно подтягивать соединения, заменять поврежденные болты, фиксировать гайки от отворота. Теперь появилась возможность легкой разборки из-за повреждений резьбы, коррозии и др., исчезла необходимость в громоздких фланцах. Форма гидромолота стала гладкой и цельной, что позволяет при необходимости глубже внедрять инструмент в разрушаемый материал, облегчить работу в траншеях, котлованах и других стесненных условиях. Корпус 1 гидромолота является как бы продолжением рабочего инструмента. Ремонт буксы без проблем решается расточкой и запрессовкой в нее обычной каленой втулки, причем быстро и качественно это сделают в ремонтной службе нашей компании.

- Чтобы окончательно сломать все стереотипы, мы отказались от сменных подпружиненных подвесок. При этом меняется вся технология изготовления корпуса гидромолота. Технологически мы можем себе это позволить. Такое новшество требует определенных затрат на подготовку производства, зато сколько уходит проблем, таких как разбивание посадочного места под сухарь на корпусе и паза на трубе подвески, заклинивание или потеря сухаря, поломка самой трубы подвески вдоль паза, неудачное расположение и отсюда частая поломка заправочного устройства, сложность разборки-сборки гидромолота. Что касается амортизации, мы, опираясь на наш опыт и результаты исследований отечественных и зарубежных специалистов, уверены в ее неэффективности и нецелесообразности, поскольку амортизаторы не защищают экскаватор с вывешенными колесами от самого негативного динамического воздействия, которое возникает при внезапном разрушении обрабатываемого материала, а машиниста от вибрационной нагрузки. Подробнее с решением этой проблемы можно ознакомиться на сайте ООО «Компания «Традиция-К» в статье канд. техн. наук, ст. научного сотрудника Ю.В. Дмитревича «Влияние гидромолота на базовую машину».

- Увеличение точности изготовления деталей в связи с применением станков с ЧПУ позволило вместо двух деталей, крышки и гайки сделать единую крышку резьбовую 4, что в совокупности с отказом от съемной подвески дало возможность разместить в ней воздушный вентиль 14, т. е. сверху, в самом удобном и защищенном от грязи и поломок месте.

- Воздушная втулка 2 унифицирована по уплотнениям с втулкой прежнего исполнения, расположение уплотнений оптимизировано.

- Конструкция гильзы (клапана) 6 претерпела серьезные изменения. Мы отказались от сварного варианта гильзы, ненадежного в условиях знакопеременных и динамических нагрузок и полностью перешли на более дорогую, но оправдавшую себя цельнометаллическую конструкцию гильзы.

- В бойке 7 изменился профиль проходных каналов, это позволило уменьшить гидравлическое сопротивление и увеличить частоту ударов гидромолота.

- Втулка-демпфер 8 – одна из основных деталей гидромолота и предмет гордости инженеров нашей компании, оригинальная, доведенная до совершенства деталь, изготовленная на станке с ЧПУ, подвергшаяся термообработке и специальной химобработке, эпиламированию с целью увеличить твердость и снизить коэффициент трения, шлифованная, надежная и практически неизнашиваемая. Она применяется взамен цельнобронзовой втулки либо втулок с бронзовыми вкладышами и позволяет резко повысить надежность и ресурс гидромолота. Точно выверенный зазор между бойком и стальной втулкой-демпфером позволяет устранять перетечки при любых рабочих температурах, чего не скажешь о паре сталь–бронза, когда при нагреве рабочей жидкости резко падала частота ударов гидромолота из-за увеличения зазора и соответственно перетечек.

- На гидромолоте ГПМ-120А применены цельнометаллические, без сварных швов поворотные соединения 12 и 13, разработанные в КБ нашей компании и уже доказавшие свою надежность.

- В конструкции гидромолота впервые применен стопорный винт 5. Он удерживает втулку-демпфер в нижнем положении в момент «первого взвода» бойка в рабочее положение, чтобы боек «не потащил» за собой, например, после долгого хранения или попадания инородных частиц во втулку-демпфер.

- В конструкции ГПМ-120А в отличие от ранних версий ГПМ-120 имеется масленка 15 для смазки инструмента, что дает возможность при соблюдении наших рекомендаций по техническому обслуживанию гидромолота увеличить ресурс рабочего инструмента и буксы.

- ГПМ-120А оснащен системой «Автостарт», т. е. если гидромолот не поджат рабочим инструментом к обрабатываемой среде, то он не запустится в работу. Тем самым механическая часть предохраняется от разрушения.

- Для защиты корпуса 1 гидромолота и бойка 7 от повреждений на холостом ходу во время разрушения обрабатываемого материала предусмотрена система «Автостоп» – демпфирование движущегося с большой скоростью бойка за счет создания гидравлического сопротивления в точно рассчитанном зазоре между заплечиком бойка и втулкой-демпфером.

Гидромолот ГПМ-120А стал более компактным, а значит, более удобным в работе.

В технике то, что чисто функционально, конструктивно выверено, технологически отработано, как правило, и красиво.

На наш взгляд, получился цельный, простой, надежный, красивый гидромолот ГПМ-120А, который заслуживает того, чтобы его купили и плодотворно использовали, который будет пусть небольшим, но шагом вперед в развитии отечественного гидромолотостроения.

|