Современный инструмент диагностики (Часть 1)

Анализ рабочих жидкостей

Предупрежден – значит, вооружен, это старая истина. О том, что в машине что-то не в порядке и узел может выйти из строя, владельцу важно знать заранее. Один из современных инструментов безразборной диагностики – анализ рабочих жидкостей.

Чтобы отслеживать состояние шин или гусениц машины, не потребуется сложных исследований, но чтобы обслужить, отремонтировать в оптимальный срок или предотвратить неисправности двигателя или гидравлической системы, потребуется серьезная диагностика. Для этих целей владельцы современной высококачественной тяжелой техники все шире используют анализы моторного, трансмиссионного и гидравлического масла, топлива и охлаждающей жидкости.

Анализ может выявить, что в машине происходит интенсивный износ деталей. Это позволит заранее планировать ремонт и техническое обслуживание и избежать внезапного отказа машины. Выявятся также присутствие в рабочей жидкости загрязнений и их вероятные источники. Анализ покажет, что истекает ресурс масла и даже правильную ли марку рабочей жидкости вы используете.

Анализ рабочей жидкости может подтвердить, правильно ли выполнено техническое обслуживание, например, покажет, что жидкость представляет собой смесь из двух разных марок, что может быть очень опасно для машины.

Как отобрать пробу для анализа?

Это несложно. Ряд компаний, специализирующихся на анализах рабочих жидкостей, предлагает приобрести комплекты оборудования для отбора проб. Рекомендуется начать с составления графика отбора проб, который впоследствии можно дополнять и совершенствовать.

Непосредственно перед отбором пробы следует зафиксировать сведения о машине, затем прогреть машину до рабочей температуры и отобрать пробу, например, из масляного поддона. Следует помнить, что при отборе пробы должна соблюдаться стерильная чистота; каждый раз пробу надо отбирать из одного и того же места, там, где жидкость не застаивается, и одинаковым способом. Нельзя отбирать пробу сразу после замены или долива большого количества масла, масло должно быть в эксплуатации не менее 10 моточасов или 400 км пробега.

Теперь остается заполнить бланк сопроводительной записки, который входит в комплект для отбора проб, и отправить пробу в лабораторию.

Один из самых важных моментов, о чем должен помнить владелец машины, посылая пробу на анализ: сведений в сопроводительной записке не бывает слишком много. Необходимо указать тип двигателя машины, из которой взята проба рабочей жидкости, наименование фирмы – производителя машины, номер модели и стандартные рекомендации изготовителя машины по техническому обслуживанию узла, назвать фирму – производителя жидкости, тип и марку, типы фильтров и их номинальную тонкость фильтрации в микрометрах, объем системы, дать описание условий эксплуатации машины, указать дату отбора пробы. Рекомендуется сообщить как можно больше технических подробностей о работе узла или системы, из которых взята проба, и описать всю историю технического обслуживания и ремонтов, указать, когда заменялась жидкость или она только «освежалась» доливом свежих порций.

Информация о времени эксплуатации рабочей жидкости (в часах или километрах пробега) очень важна для оценки результатов анализа. Время работы учитывается при определении ресурса и степени загрязнения жидкости, а также при оценке качества технического обслуживания. Например, если в гидравлической жидкости некий уровень концентрации загрязнений достигнут за 500 моточасов, его можно считать нормальным, но если жидкость работала всего 25 моточасов, тот же уровень содержания загрязнений будет признаком серьезной неисправности.

Методы анализа

Метод инфракрасной спектроскопии позволяет получить обширную информацию о состоянии масла, как о его органической части, так и различных присадок. Смазочное масло представляет собой сложную смесь большого количества разных химических соединений, происходящих из исходного масла, присадок, продуктов разложения и загрязнений. Инфракрасный спектр образца использованного масла является суммой спектров всех компонентов. ИК-спектроскопия позволяет выявлять степень окисления, которая является хорошим индикатором деградации смазочного масла и истощения антиокислительных присадок. По изменению ИК-спектра рабочего масла можно судить о содержании моющей сульфонатной присадки. Попадание в масло топлива и отработавших газов также можно выявить по характерным полосам поглощения в ИК-спектре. Доказана линейная зависимость между ИК-поглощающей способностью и концентрацией сажи в масле.

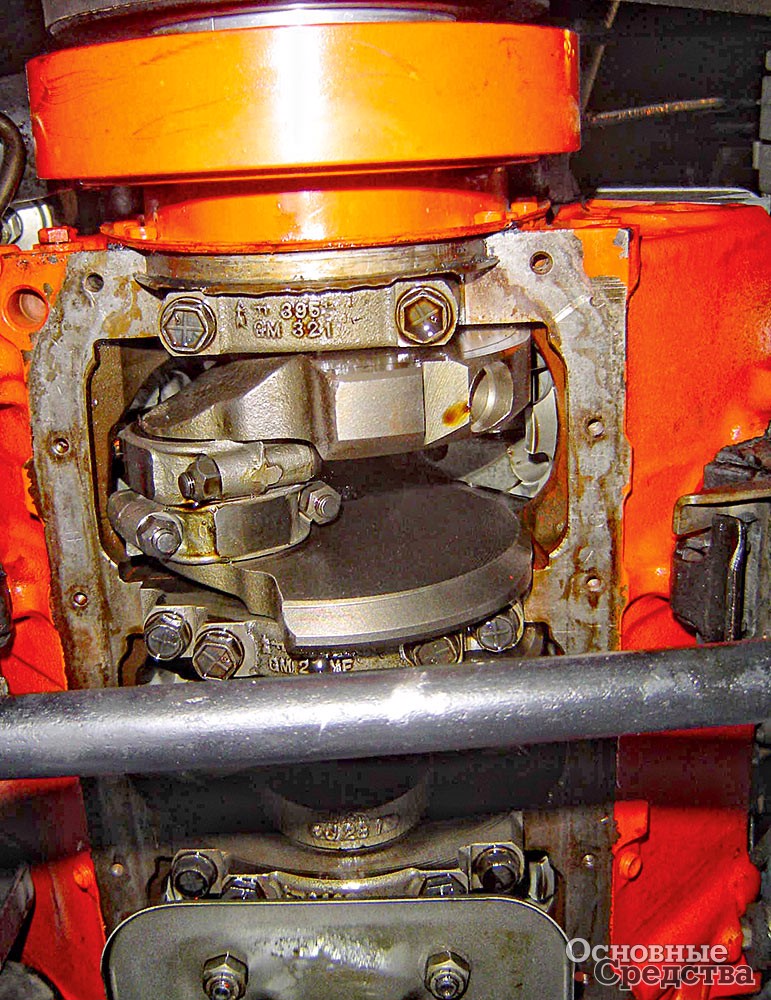

Аналитическая феррография – метод магнитного осаждения металлических частиц износа из проб рабочих жидкостей. В результате получают феррограммы (зафиксированное на предметном стекле распределение частиц) проб смазочного масла, которые в дальнейшем анализируют с помощью микроскопа в проходящем, отраженном и дихроматическом свете. Существует два вида феррографического анализа: качественный и количественный. Качественный анализ позволяет определить изнашиваемый узел по природе частиц износа. Количественная феррография определяет степень изнашивания деталей по уровню содержания частиц. Следует отметить, что количественная феррография начала развиваться лишь в последнее время. Феррографический анализ является наиболее информативным методом контроля технического состояния агрегатов, он позволяет с большой достоверностью оценить вид и интенсивность изнашивания таких узлов, как детали цилиндропоршневой группы двигателей, подшипники, зубчатые передачи и т. д. Феррографический анализ в отличие от спектрального предоставляет больше информации о частицах износа, позволяет оценить размер частиц износа, форму и состояние поверхности частиц, а значит, позволяет идентифицировать вид износа. Этот анализ увеличивает количество информации и дополняет спектрографический.

Добавочную информацию о видах износа можно получать, дополняя исследование феррограмм физическими методами: оптической и электронной микроскопии, рентгеноструктурного анализа. С их помощью анализируют помимо формы также физические свойства и химический состав частиц, что значительно расширяет качественные возможности метода феррографической диагностики.

Подсчет частиц – распространенный метод анализа всех рабочих жидкостей и систем, от гидравлических систем с высокой степенью чистоты до дизельных двигателей и редукторов. Этим методом определяют количество и размеры частиц, однако не распознают их природу. Это могут быть металлические частицы (черные или цветные металлы), частицы кремния (грязь, пыль), осадки, волокна фильтра, колонии бактерий, лаковые образования, вода и др. В ходе анализа по подсчету частиц можно установить класс чистоты рабочей жидкости, но невозможно определить, имеет ли место износ железных деталей.

Существуют приборы, позволяющие выполнять анализы непосредственно на месте эксплуатации машины, а также датчики, которые устанавливают на агрегате и которые выполняют анализ непосредственно во время эксплуатации машины.

Кроме описанных выше наиболее распространенных методов при анализе рабочих жидкостей применяют и другие специализированные методы исследований.

Что позволяет определить анализ?

Существуют различные методики анализа масла. Метод исследований следует выбирать в зависимости от того, с какой целью проводят анализ.

Анализ масла позволяет получить следующие сведения.

Оценка ресурса масла. Характеристики масла: вязкость, уровень кислотности, степень окисления, содержание присадок и т. д. меняются со временем и по мере эксплуатации. Анализ позволяет их измерить (вязкость в сСт; воду и ОЖ в % объема; содержание сажи от сгорания топлива, общее щелочное число, общее кислотное число) и отслеживать их изменения, чтобы определить момент, когда ресурс масла закончится и его необходимо будет заменить. Данные анализа можно использовать для выбора оптимальных сроков применения масла вместо замены через фиксированное время.

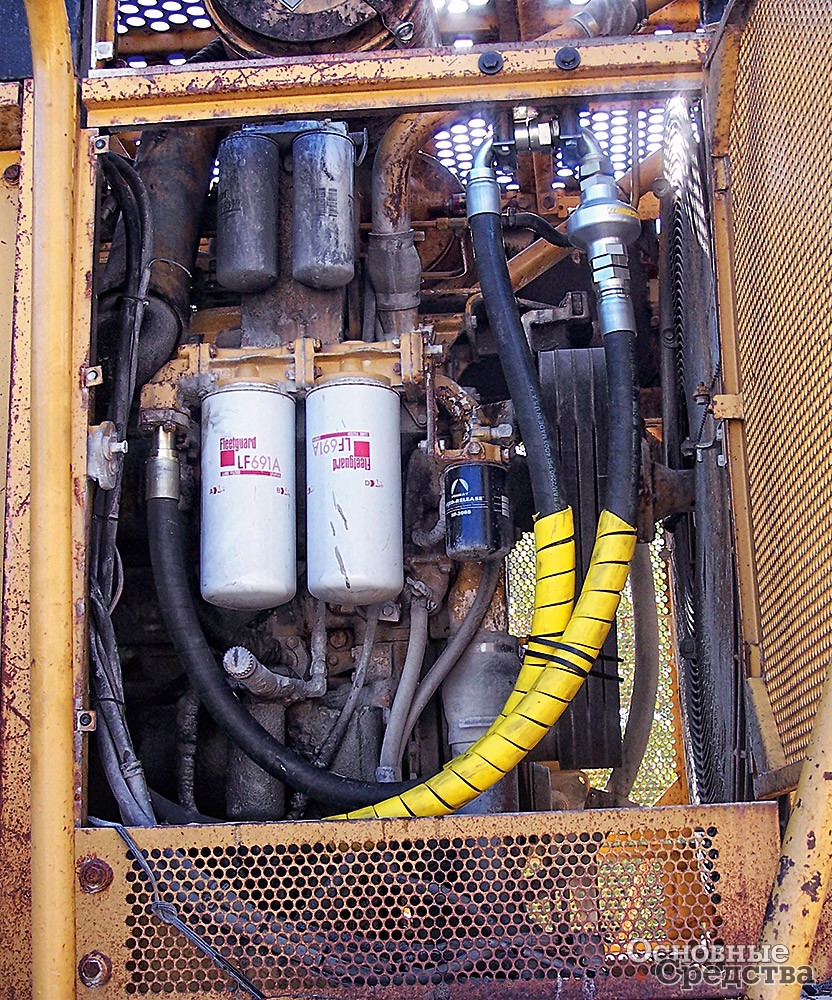

Оценка уровня содержания загрязнений, попавших в масло извне. В широком смысле в этом и заключается основное назначение анализа: выявить присутствие в масле загрязнений, жидкостей и других нежелательных примесей, которые попали в систему смазки извне. Загрязнения могут присутствовать в масле в виде частиц различного размера, поэтому анализ с подсчетом количества частиц рекомендуется выполнять для систем, в которых есть прецизионные узлы, например, гидравлических. Зная тип и количество частиц загрязнений, которые попали в систему извне, можно будет планировать работы, которые помогут предотвратить неисправность. В первую очередь надо контролировать чистоту заправляемого масла. Если изначально заправлено грязное масло, его состояние по мере эксплуатации в системе будет только ухудшаться. Второе – это соблюдение чистоты во время техобслуживания: все оборудование должно содержаться в чистоте и в систему не должна попадать грязь. Третье – это неплотности, ослабевшие хомуты, места подсоса воздуха, сапуны, через которые вместе с воздухом в систему попадает грязь. В современных машинах в сапуны также устанавливают фильтры.

Оценка присутствия частиц – продуктов износа деталей и измерение темпа прироста их количества. Анализ позволяет выявить присутствие в масле алюминия, бария, бора, ванадия, железа, калия, кальция, кремния, магния, меди, молибдена, натрия, никеля, олова, свинца, серы, серебра, титана, фосфора, хрома, цинка и др. Зная химический состав металлов, из которых изготовлены изнашивающиеся детали, можно определить источник продуктов износа. Определив темп увеличения их содержания и количество частиц, можно оценить, насколько серьезна опасность возникновения неисправности.

По результатам анализа содержания в масле различных загрязнений можно принять меры, начиная от дополнительной фильтрации или замены масла до незамедлительной замены изношенных деталей.

Оценка однородности масла. Уровень масла проверяют ежедневно, при необходимости доливают свежую порцию. Если будет долито масло несоответствующей марки, состояние всего масла в системе ухудшится. Можно доказывать, что масло А лучше масла Б, однако нет сомнений в том, что их смесь АБ будет хуже любого из них по отдельности. Если анализ показал, что смешивание имело место, следует навести порядок в техническом обслуживании вашей техники.

Оценка отклонения от нормальных характеристик, установленных производителем (машины или отдельного узла). Лаборатория может указать, если среднестатистические «нормальные» данные по отрасли и «нормальные» данные производителя расходятся.

Анализ изменений состояния машины или отдельного узла.

Некоторые лаборатории предлагают услугу: доведение состояния рабочей жидкости до нормы путем обработки и введения присадок.

Анализ топлива позволяет выявить:

- загрязнения, такие как бактерии, плесень, грибковые микрообразования, содержание свободной воды и твердых частиц, которые засоряют фильтры, значительно сокращая срок их службы;

- качество горения топлива, т. е. цетановое число, фракционный состав и температура вспышки позволяют оценить эффективность процесса сгорания и его способность обеспечить достаточную производительность двигателя;

- точку помутнения;

- температуру застывания;

- температуру воспламенения;

- процентное содержание серы;

- класс по API;

- смазывающие свойства;

- внешний вид, цвет.

При анализе охлаждающей жидкости измеряют содержание растворенных твердых веществ (нитриты, фосфор, молибден, кремний), температуру начала кристаллообразования и полного замерзания, уровень рН, внешний вид и другие параметры.

Анализ позволяет контролировать антикоррозионные и другие свойства жидкости, т. е. ее ресурс, оценить способность охлаждающей жидкости работать при экстремальных изменениях температуры и в зимний/ летний сезон.

Компания Caterpillar разработала программу анализа рабочих жидкостей S•O•S, предназначенную для контроля состояния техники. В сертифицированных лабораториях Caterpillar проводят различные тесты проб жидкостей, а высококвалифицированные специалисты анализируют результаты и дают конкретные рекомендации по обслуживанию машин. Например, компания «Цеппелин Руссланд», официальный дилер Caterpillar, имеет большой опыт как оценки результатов анализа масла, так и обучения персонала заказчика правильным процедурам отбора проб и технического обслуживания техники.

Чтобы программа планового отбора проб масла принесла пользу, анализ должен осуществляться регулярно и с высокой степенью достоверности. Выполнение следующих шагов гарантирует достоверность сведений о двигателе и машине, полученных на основе образцов масла.

• Берите пробы масла с регулярными интервалами. Это позволит выявить тенденцию в изменении качества масла, своевременно предотвратить поломку и снизить расходы на ремонт.

• Берите образцы новых партий масла.

• Осматривайте использованные фильтры: посторонние частицы могут быть признаком приближающейся неисправности.

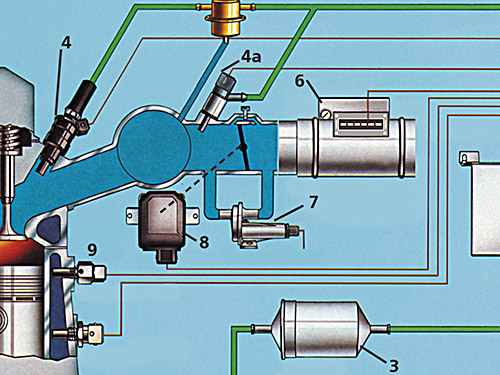

• Используйте клапаны для отбора проб, которыми оснащены двигатели, гидросистемы и коробки передач Caterpillar. Отбор пробы с помощью клапана более надежен, поскольку он расположен в таком месте, где масло перемешано, прокачано и точно отражает состояние масла во всем контуре.

• Не следует зачерпывать масло из масляного резервуара или сливать его через использованный фильтр.

• Полностью заполняйте наклейки, идентифицирующие образцы. Лаборанту сложно будет дать четкие рекомендации, если на идентифицирующей наклейке информация будет неполной. Укажите как можно больше данных еще до того, как взять образец, и добавьте показания приборов на месте.

Плановый отбор и анализ масла – это отличная основа для оптимального управления парком машин.