Машинные мази из леса

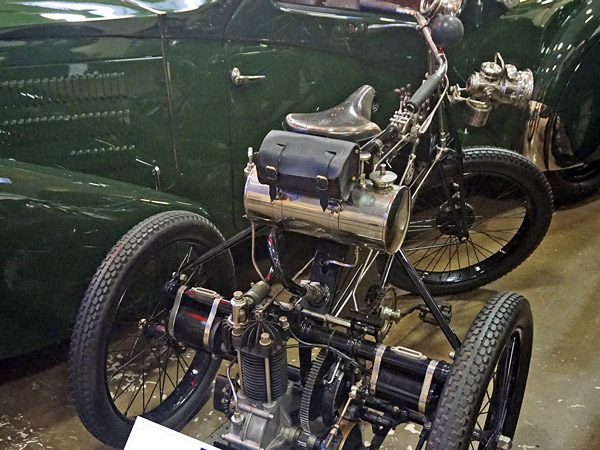

Производство в России смазочных масел из древесных смол

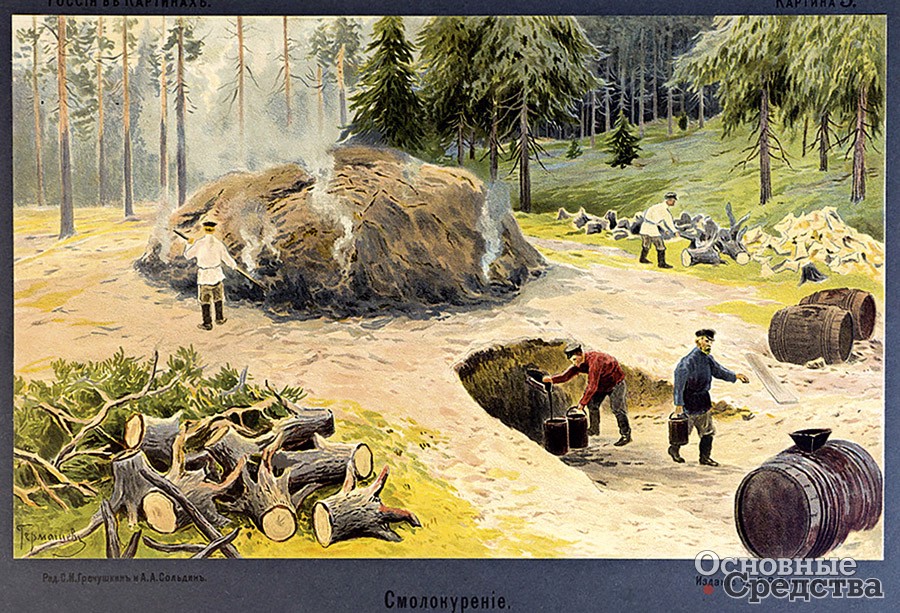

Считается, что смолокурение – получение смолы и ее переработка – возникло на территории России еще в XII веке в Новгороде, имевшем контакты с городами Ганзейского союза. Так, название города Тырва (Tōrva) переводится с эстонского как «деготь». Позднее в Европе смолокурение развилось до смологонного производства, для которого стали использоваться специальные печи различных конструкций.

Технология смолокурения в России

В Руси печи яйцеобразной формы считались наиболее рациональными. Такая печь, построенная из кирпича и глины, имела между внешней и внутренней стеной каналы для огня и дыма [1]. Продукты смологонного производства использовались главным образом для производства лаков и красок.

Технология смолокурения предусматривала сухую перегонку древесины, пиролиз – то есть обработку высокой температурой без доступа воздуха. В результате получались различные вещества: газообразные, жидкие (древесная кислота, подсмольная вода), маслянистые и твердые (сублиматы и угольный остаток). Лучшим сырьем для смолокурения считался старый сосновый пень, стоявший в земле 10–15 лет. Самой ценной для смолокурения частью пня была редька – стержневой корень, идущий вниз. Просушенный пень назывался «смольем» [2]. Чтобы заготовить 1 куб. сажень (9,7 м3) смолья, нужно было выкорчевать, расколоть и очистить 40 пней, имеющих приблизительно 1 аршин (0,7 м) в высоту и 8 вешков (0,35 м) в поперечнике [3]. При промышленном, хоть и кустарном смолокуренном производстве, использовали дрова, пролежавшие 1–1,5 года в штабелях, которые потом досушивали при 100 °С [4].

Древесина начинает разлагаться, когда температура достигнет 143 °С. С ростом температуры выделяющаяся древесная кислота (уксусная) становится все крепче, легкие жидкие углеводороды начинают сгущаться, образуя легкие масла, плавающие на поверхности кислоты. После легких масел идут тяжелые (тонущие в воде), или настоящая смола. При температуре 450 °С продукты перегонки выходят все вместе и в реторте остается только уголь.

В открытых сосудах легкое масло сгущается в смолу. В зависимости от породы древесины смола получалась различной консистенции и окраски. Берестовую смолу в России называли дегтем. Деготь не липкий, весьма жидкий, маслянистый, легче воды, весьма летуч, имеет особый запах, немного напоминающий нефть.

Производство смазочных масел

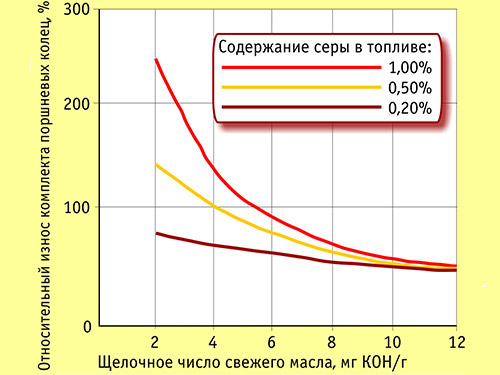

Из тяжелого масла, выходящего под конец перегонки дегтя или вообще смолы лиственных пород и тяжелого масла смолы хвойных, но такого, которое собиралось после отгонки 40% жидкости, изготовляли машинную мазь. Для этого тяжелое масло смешивалось в течение трех часов с натриевым щелоком (NaOH) при нагреве: для масел лиственных пород добавляли 8% щелока, а хвойных – 6%. Щелок, обладающий сильнощелочной реакцией, получали водным настоем древесной золы.

По окончании смешения масло отстаивалось, затем сливалось, промывалось водой и обрабатывалось добавлением концентрированной серной кислоты (5–7%). Серную кислоту получали сухой перегонкой (термическим разложением) купоросов, поэтому ее назвали «купоросным маслом». Купорос, в переводе с латинского «медная руда», это минеральная соль, главным образом кристаллогидратов сульфатов некоторых двухвалентных металлов.

После смешивания с кислотой и отстаивания масло промывалось и перегонялось. Перегонка (ректификация) тяжелых масел производилась на огне в специальном аппарате. Во избежание непосредственного воздействия пламени на чугунный или медный куб (реторту) он помещался в песчаную баню или на железную плиту. Вокруг куба делались пламенные ходы. Во время перегонки крышка куба засыпалась песком, чтобы куб не охлаждался сверху. От куба отходила медная труба, соединяющая его с холодильником. Перегонка велась до тех пор, пока не прекращалась сама.

Какие получали продукты

Перегнанное масло имело желтоватый цвет, незначительный запах, на воздухе мало осмолялось, на холоде из него осаждался парафин. Такие масла были предпочтительней полученных из каменноугольных, шиферных и торфяных смол, содержащих меньше парафина, который в машинной мази играл важную роль. Полученное масло хранили в подвалах, в дубовых бочках.

Кроме машинной мази из смолы производили мазь, предназначенную для колес повозок. Степень густоты мази зависела от количества парафина, находящегося в высших фракциях (около 350 °С). Выделить парафин можно было охлаждением масла. Парафин из древесной смолы в России не производился.

Материалом для приготовления колесной (повозочной) мази служило тяжелое масло, получаемое при перегонке смолы хвойных пород. Масло варили с едкой известью, иногда с добавлением натриевого щелока. В результате оно имело консистенцию коровьего масла. Такая мазь содержала смолистые соединения, креозот (смесь фенолов, полученная Карлом фон Рейнхенбахом в 1830 г. при дистилляции дегтя бука, широко использовалась для пропитки железнодорожных шпал) и т.п., придающие мази неприятный запах. Для получения продукта хорошего качества мазь обрабатывалась реактивами и ректификацией.

Полученную мазь смешивали с 8% едкого натра, выдерживали в течение трех часов, затем в течение такого же времени с 7–8% концентрированной серной кислоты. После этого производили перегонку и оставляли отстаиваться в течение шести недель в выложенном свинцом чане с мелко истолченным гипсом. После этого она использовалась для приготовления повозочной мази, так называемой накипи.

Известь, идущая на приготовление накипи, должна быть чистой, очень мягкой и белой, приготовленной растворением в воде или, лучше, распавшаяся в порошок от продолжительного лежания на воздухе. Перед использованием ее просеивали через волосяное сито.

Для приготовления накипи использовался открытый чугунный котел. В очищенное и отстоявшееся масло понемногу, тщательно размешивая, засыпалась едкая (негашеная) известь в количестве 30–40%. После этого под котлом разводили огонь и массу умеренно нагревали в течение не менее часа до тех пор, пока она не делалась густой, как сироп. Массу во время варки постоянно перемешивали, не давая извести оседать на дне.

Колесная мазь

В торговлю поставлялось множество сортов колесной мази, отличающихся цветом. Для этого накипь смешивали с определенным количеством масла и красящим веществом. Для смешивания с маслом накипь предварительно нагревалась. Затем смесь варилась.

Для приготовления синей английской или бельгийской патентованной колесной мази в нагретое до 40 °С тяжелое масло добавляли накипь 1/3 по массе. Для придания мази еще лучших качеств в нее добавляли 2,5% мелко истолченного графита. Через несколько минут масса сгущалась, принимая консистенцию коровьего масла.

Для приготовления зеленой патентованной мази ее окрашивали раствором натриевого щелока с тонко истолченным куркумовым корнем*, который кипятили в течение двух часов. Для получения зеленого цвета в синюю мазь добавляли 4% отфильтрованного полученного раствора.

Для приготовления белой мази вместо графита добавляли 20% тонко истолченного талька. Белый цвет эта мазь имела недолго, так как смоляное масло со временем темнело, от чего и мазь становилась грязно-белой или даже бурой.

Желтая колесная мазь отличалась от белой добавлением 6% куркумового раствора. Бурая мазь представляла собой ту же синюю, в которую вместо графита добавили 7–8% мелко истолченного талька и 2,5% куркумового раствора.

Черную мазь приготовляли добавлением голландской сажи – сажа в количестве 1% предварительно смешивалась с тяжелым маслом. Сажу получали сжиганием углеводородов при недостаточном притоке воздуха. Для приготовления сажи обычно служили смолистые породы деревьев или их отходы, получаемые при производстве вара, смолы, скипидара. Полученная сажа прокаливалась для удаления примесей. Лучшая, мелкая сажа шла на производство типографских чернил посредственного качества. Для высококачественной типографской краски использовалась так называемая ламповая сажа, получаемая при сгорании жирных масел или скипидара [5].

Скипидар и деготь

Скипидар – чистое терпентинное масло. Такое масло получали при перегонке терпентина или живицы (сера, смолье), которая вытекала из надрезов хвойных деревьев – подсочки. Затем ее очищали реактивами и дистилляцией. Смесь скипидара со спиртом использовали для освещения. Древесный (метиловый) спирт, открытый Тейлером в 1812 г., получали перегонкой древесины.

В России для смазки деревянных осей телег употребляли колесный деготь, состоявший из сосновой смолы и чистого дегтя. Он гнался крестьянами обыкновенно в ямах из смолистых кусков сосны и бересты. При этом сразу получался готовый продукт, к тому же при наличии скипидара смола и деготь хорошо смешивались и не распадались на фракции даже при долгом хранении. Для летнего использования колесный деготь приготавливали гуще, с большим содержанием смолы, для зимней – жиже, с большим содержанием дегтя. При приготовлении в яме большая часть скипидара улетучивалась. Гораздо выгодней было приготовить колесный деготь смешиванием компонентов. Хороший колесный деготь средней густоты состоял из 80 весовых частей густой печной смолы, 16 частей чистого дегтя и 4 частей скипидара.

В Сибири вследствие недостатка смазочных мазей деготь промывали для удаления уксусной кислоты и смешивали с салом. Такой смесью смазывали паровые машины**. Во время гражданской войны из-за отсутствия нефти чистым дегтем пользовались как топливом для двигателей [6].

Экспорт смолы из России

В 1880 г., когда товарищество по производству нефтяных смазочных масел «В.И. Рагозин и Ко» получило право маркировать государственным гербом свою продукцию, называемую за границей «русским маслом» (наибольший успех получила марка «Бакуин») [7], через порты Белого моря из России было вывезено 98 564 бочек смолы. Всего же через европейские границы из России было вывезено 105 314 бочек смолы. В числе государств, импортировавших смолу, на первом месте стояла Великобритания, затем Германия, Голландия и Италия. Экспорт смолы в эти страны составил 103 210 бочек.

Архангельский порт был известным в России рынком, через него смола шла за границу и низовые приволжские города. К порту смола доставлялась в 10-ведерных бочках, 8 пудов (131 кг) чистого веса. Сбыт в низовые города осуществлялся в бочках с деревянными обручами по 25 пудов (409,5 кг) чистого веса. Продавались казанная и котельная смолы. Разница между сортами зависела, главным образом от способа получения. Низший сорт представляла ямная смола, почти черная, с пригорелым вкусом и запахом. Печная смола была черного цвета, довольно густой. Казанная смола густоты распущенного меда просвечивалась красно-бурым цветом. Непрозрачная котельная смола имела зернистый вид [8].

Перед Первой мировой войной Россия вывозила около полутора млн пудов смолы и до 800 тысяч пудов скипидара. Несмотря на невысокое качество кустарного смолокурения, являющегося доступным для крестьянского населения, и сокращение экспорта из других стран, российский экспорт рос [9]. При этом в страну ввозился высококачественный скипидар. По данным Отдела сельской экономии и сельскохозяйственной статистики, число кустарей-смолокуров составляло в 1912 г. около 21 тыс. человек.

Стандарты СССР на скипидар и деготь

В СССР были приняты стандарты на скипидар (ОСТ 289), деготь (ОСТ 2098). Стандартизировалось смолоскипидарное производство и даже пнёвый осмол (ОСТ/НКЛес 288). Были приняты типовые конструкции установок (печь-кожуховка, ветлужская, вятский котел, минская реторда и др.), способные давать продукты, соответствующие этим стандартам.

Для приготовления солидола использовались канифольные, или как их называют, гарпиусные масла, где они с успехом заменяли нефтяное веретенное масло. С развитием автомобилестроения, в связи с недостатком нефтяных смазочных масел из канифоли, стали производить заменители автола [10].

Источники и литература

- Энгельман Г.И. Наставление, каким образом с выгодою пережигать сосновые пни и валежник в уголье и гнать деготь, равномерно как перегонять скапидар и варить смолу в пику или вар, с пятью чертежами. Издано по распоряжению Министерства внутренних дел. – Санкт-Петербург: в типографии Медицинскаго департамента Минист. внутр. дел, 1823. С. 2–3.

- Власов П.Е. Как добыть смолу, деготь, скипидар, канифоль, древесный спирт и эфирные масла. Изд. «Работник просвещения». – М. 1928. С. 12–13.

- Ногин К.И. Смолокурение и дегтекурение. 2-е изд. Госхимтехиздат, Ленинградское отделение. 1932. С. 11.

- Народная энциклопедия. Т. III Технический. Харьковское общество распространение грамотности. – М. 1912. С. 192.

- Остряков П. Сухая перегонка дерева и дальнейшая переработка получаемых при ней продуктов. Руководство для техников, химиков и фабрикантов по многолетним опытам составил д-р Эдуард Ассмусс. Изд. Г. Веселовского. – Воронеж. 1870. С. 200.

- Шестаков П.И. Краткий курс лекций по производству светильных газов и технологии нефти, жиров и масел. Научное химико-техническое издательство. – Л. 1928. С. 212.

- Мир-Бабаев М.Ф. Краткая история азербайджанской нефти. «Азернешр» Баку. 2009. C. 44.

- Батуев Н.Г. Простые способы сухой перегонки дерева. Издание книжного магазина «Деревня». С-Петербург. 1900. С. 8.

- Бобров П.А. Смолокурение и его продукты/ Труды Вятского научно-исследовательского института краеведения. Т. II. Вятка. 1926 С. 82.

- Портнов М.Н. Справочник. Газогенераторные тракторы и автомобили. Газобаллонные автомобили. Смазочные масла и горючее из древесины. Сельхозгиз. – М. 1943. с. 334.