Гидравлические порталы в монтаже оборудования

Найти подходящий момент

Технологическое оборудование устанавливают как в процессе строительства здания, так и после завершения общестроительных работ, когда появляются пространственные ограничения для грузоподъемной техники. Выбор подхода зависит от особенностей цеха, типа оборудования, климатической зоны, времени года и прочих факторов.

Несколько десятилетий назад чаще шли по первому пути: крупногабаритные агрегаты ставили на фундаменты с помощью стреловых кранов, а затем возводили вокруг стены и кровлю. При такой технологии грузоподъемные операции выполняются на открытом пространстве, что облегчает задачу. Подход всё еще используется в отдельных отраслях, например, при строительстве горно-обогатительных комбинатов. Оборудование таких производств может достигать поистине гигантских размеров, и его нередко устанавливают в ходе строительства.

Однако ранняя установка оборудования имеет свои минусы. Современные обрабатывающие центры, прессы, производственные линии чувствительны к атмосферным осадкам, пыли, загрязнениям. Накладывают ограничения на монтаж и выверку отрицательные температуры и температурные перепады. А значит, нужно предусматривать дополнительную защиту от неблагоприятных условий. Кроме того, необходимо обеспечить физическую безопасность смонтированного оборудования, чтобы его не повредили при выполнении общестроительных работ.

Если же устанавливать станки и агрегаты в готовом здании, то на ход работ не будут влиять изменения погоды. Производственные единицы не повредит ни дождь, ни ветер, ни заморозки, ни работающая строительная техника. Однако открытым остается вопрос: как в условиях ограниченного пространства перевезти крупногабаритные элементы к месту установки, выполнить необходимые развороты, подъем на фундамент либо опускание в приямок. У нас в "100 ТОНН" такие технологии отработаны.

Альтернатива крану

В машиностроении, автопроме, металлургии оборудование всё чаще устанавливают после того, как тепловой контур здания закрыт. Это значит, что использовать мобильный кран невозможно: крайне редко внутри цеха достаточно свободного пространства, чтобы отработать спецтехникой необходимой грузоподъемности.

Стационарные краны тоже в большинстве случаев не подходят для монтажа оборудования. Масса производственного агрегата может достигать ста – двухсот – трехсот тонн. Приобретать мостовой кран, рассчитанный на работу с таким грузом, экономически неоправданно, если в дальнейшем подъемный механизм будет использоваться только для перемещения материалов и продукции массой не более пяти – десяти тонн.

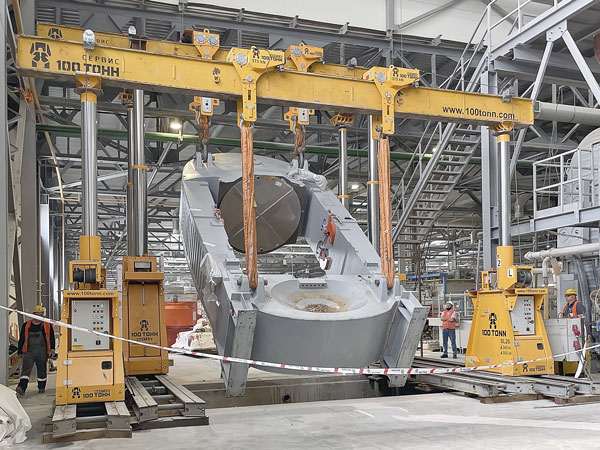

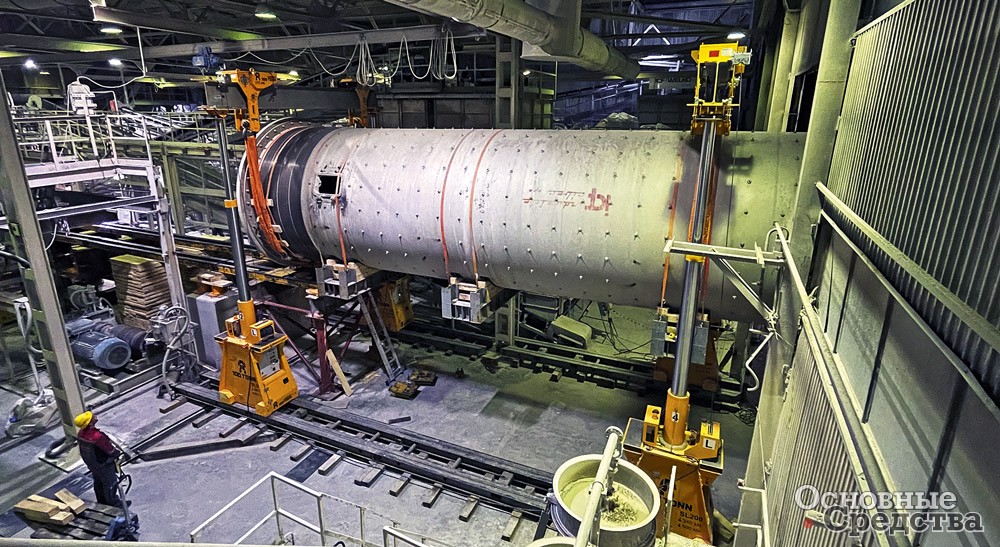

В подобной ситуации оптимальным решением может стать так называемый портальный кран, или гидравлическая портальная система, состоящая из четырех опор – самоходных гидравлических домкратов, попарно соединенных опорными балками. На балки крепятся приводные тележки (сайд-шифты). Весь механизм обеспечивает перемещение груза по вертикали за счет выдвижения штоков домкратов, а по горизонтали за счет движения домкратов по специальным направляющим и на сайд-шифтах.

Возможности порталов

Портальная система максимально компактна и собирается, как конструктор, из небольших элементов. Благодаря этому ее легко доставить на объект в стандартных еврофурах. Даже если предприятие находится вдали от крупных населенных пунктов, затраты на логистику не будут обременительными. А главное, порталом можно поднимать и перемещать крупногабаритное оборудование в очень стесненных условиях. Достаточно расстояния около 1 м от опоры портала до ближайшей конструкции и 1 м от верха балки до потолочного перекрытия. Груз подвешивается между опорами, пространства для вылета стрелы не требуется, потому что никакой стрелы просто нет.

Грузоподъемность портальных систем и максимальная высота подъема варьируется в зависимости от модели. Например, у портала грузоподъемностью 60 т штоки опор поднимаются до 5 м, а у системы, рассчитанной на 1100 т, – до 12 м. Чтобы собрать небольшой портал на объекте, понадобится около двух часов, а на сборку крупного – четыре – восемь часов.

Еще одно преимущество гидравлических порталов – плавный ход, который обеспечивает компьютерная система управления. При крупноузловой сборке эта особенность позволяет аккуратно стыковать тяжеловесные узлы. Кроме того, с помощью порталов удобно вращать крупногабаритное оборудование вокруг горизонтальной оси. Такую операцию называют кантованием. Обычно она нужна при установке станков и прессов вертикального исполнения, так как на объект производственные единицы приходят в горизонтальном положении, а на месте их нужно перевести в проектное.

Порталы можно использовать на чистых производствах, в том числе с полимерными полами. Подъемный механизм имеет четыре опоры, устанавливаемые на направляющие, масса перемещаемого груза равномерно распределяется между ними. В результате нагрузка на единицу площади (давление) получается ниже, чем была бы у стрелового крана. В любом случае при разработке организационно-технологической документации инженеры рассчитывают величину давления. Если необходимо, предусматривают, как дополнительно перераспределить нагрузки или укрепить основание. Так что владельцы могут быть спокойны за сохранность нового здания и покрытия пола.

Выбрать наилучший путь

Способ установки крупногабаритного технологического оборудования полезно обсудить со специалистами по такелажу и монтажу еще на стадии проектирования нового производства. Помимо привычной крановой техники стоит просчитать применение портальных систем, других современных грузоподъемных средств, например, тросовых домкратов. А затем сравнить финансовые и временные затраты, чтобы выбрать оптимальное решение.

Если все варианты выглядят не слишком удачными, можно спроектировать и изготовить подъемное сооружение под конкретную задачу. Инженерная проработка займет несколько месяцев, но когда речь идет о строительстве нового завода, такое время в запасе обычно есть. Важно, что сами грузоподъемные операции можно будет выполнить максимально быстро, удобно, безопасно. И установка оборудования не станет узким местом всего проекта.