Подъем 100-тонных барабанов на 43 метра

В 2021 г. специалисты компании установили в проектное положение два барабана массой по 97 т, по поставке проведут подъем и установку третьего барабана. Для подъема оборудования на отметку 43 метра использовали тросовые домкраты в сочетании со специальной опорной металлоконструкцией – башней.

Технология подъема

Установка почти 100-тонных барабанов на высоту 43 м – задача не тривиальная. Еще более сложной ее делает тот факт, что оборудование нужно разместить в действующем котельном цехе. На пути подъема барабанов находится множество препятствий: трубная обвязка, оборудование и металлоконструкции существующего котлоагрегата. При использовании штатных мостовых кранов или комплекта лебедок и полиспастов потребовалось бы сперва демонтировать трубопроводы, а затем вернуть их на место, промыть и испытать. А значит, заказчику пришлось бы надолго останавливать ГРЭС. Чтобы избежать этого, мы предложили поднимать барабаны на высотную отметку не внутри, а снаружи котельного цеха.

Для двух первых барабанов в торце здания устроили и укрепили технологический проем. Рядом смонтировали специальную модульную металлоконструкцию – башню – высотой 40 м, на которую опирались горизонтальные направляющие длиной 47 м. По этим балкам барабаны и переместили с улицы внутрь цеха.

В качестве грузоподъемного оборудования использовали комплект из двух тросовых (прядевых) домкратов. Такие домкраты позволяют поднимать тяжеловесные грузы на большую высоту без перехватов, что повышает безопасность и скорость выполнения работ.

Устойчивость к природным факторам

Гусиноозёрская ГРЭС находится в сейсмически активном регионе с повышенной ветровой нагрузкой. Чтобы гарантировать безопасность работ, требовалось учитывать эти факторы. Расчеты проектировщиков подтвердили, что конструкции выдержат землетрясение магнитудой 8 баллов и скорость ветра до 24 м/с.

Для разработки проектной документации на фундамент провели геологические изыскания грунтов и топографические работы, которые показали, что в основу фундамента необходимо заложить 16 свай диаметром 600 мм с глубиной погружения 12 м.

Установку первых барабанов запланировали на май – самый ветреный месяц в регионе. Еще на этапе подготовки команда «100 ТОНН» начала собирать погодную статистику, проанализировав которую, а также метеосводки и прогноз ближайших метеорологических станций, выбрали оптимальное время для подъема оборудования. На верхней части башни установили анемометр (прибор для измерения скорости ветра) и во время работы постоянно следили за его показаниями.

Опорные металлоконструкции

Важным этапом проекта стал монтаж металлоконструкций на объекте. Башня, использованная для подъема барабанов в Гусиноозёрске, состоит из отдельных модулей. Внешние очертания и габариты этих модулей обеспечивают компактное складирование, благодаря чему возможна перевозка в еврофурах и морских контейнерах, что минимизирует транспортные затраты.

Части башни крепятся на болтовых соединениях, что позволило быстро собрать конструкцию на объекте. Взаимозаменяемость элементов башни достигается за счет регулировочных узлов и высокой точности обработки деталей, заложенной при изготовлении. В конструкции башни учтены требования российских нормативных документов по обеспечению безопасности, в том числе по расстоянию между лестницами, наличию площадок и ограждений.

В качестве горизонтальных направляющих мы использовали модульные стыковочные балки с соединительными элементами на торцах. На балках располагались опорные рамы, на которых были установлены механизмы тросовых домкратов, тележка с передвижными каретками, а также проходная галерея для обслуживания.

Установить за 13 часов

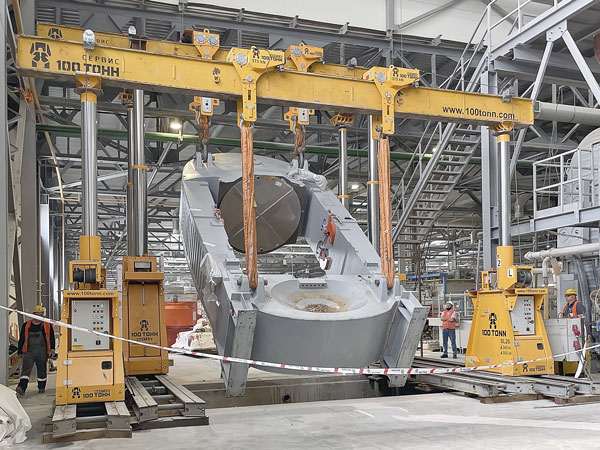

Барабаны котлов прибыли на ГРЭС зимой 2021 г., для их выгрузки мы использовали гидравлическую портальную систему. Перед началом работ нужно было обустроить подъездные пути для перемещения барабанов к месту подъема. По территории электростанции оборудование перевозили на самоходных модульных транспортных средствах с гидроприводом, поскольку такая техника компактна и маневренна. Для подачи барабанов в зону тросовых домкратов бригада вновь применяла портал.

Подъем первого барабана состоялся 9 мая. После строповки сотрудники подняли барабан над землей на высоту 100 мм, оценили обстановку, провели геодезическую съемку и только после этого продолжили работу.

Общее время подъема на отметку 43 метра составило семь часов. После каждых шести метров проводилась геодезическая съемка для контроля состояния металлоконструкций. Всё это время оператор тросовых домкратов находился на небольшой площадке наверху и управлял оборудованием с помощью ноутбука. Несмотря на то, что за синхронность движения груза отвечает программное обеспечение, оператор должен был непрерывно контролировать все показатели электроники и вносить корректировки в параметры, в том числе учитывая информацию от геодезиста и других специалистов, находящихся внизу.

Когда барабан достиг высотной отметки, его закрепили на стропах подвижной тележки. После этого барабан преодолел 47 метров по горизонтали через проем в торце здания. Внутри цеха барабан перестропили на мостовые краны, которыми управляли сотрудники электростанции. Спустя 13 часов с начала подъема барабан был установлен в проектное положение. Специалисты «100 ТОНН» провели выверку по всем осям с точностью в один градус, для этого понадобилось еще три дня.

Модернизация с минимальным простоем

Чтобы минимизировать простой ГРЭС, монтаж металлоконструкций и другие подготовительные мероприятия, а также выверку оборудования мы выполняли при работающем оборудовании – станция останавливала котлы только в день подъема.

Температура воздуха в котельном цехе достигает 60 °С. Это осложняло и без того непростые условия труда монтажников, работавших на отметке 40+, сопоставимой с высотой 13-этажного дома. Кроме того, выполнение проекта в условиях действующего производства накладывало на компанию дополнительную ответственность: требовалось обеспечить безопасность не только собственных сотрудников, но и персонала станции, и генподрядчика, а также оборудования ГРЭС.

В общей сложности в проекте было задействовано 40 сотрудников нашей компании – инженеров, строителей, проектировщиков и монтажников.