Релокация производственного оборудования

Типы релокации

В общем виде проект по релокации включает демонтаж оборудования, его упаковку, погрузку на транспорт, перевозку, выгрузку на новом месте, перемещение в зону монтажа, крупноузловую сборку, механический и электротехнический монтаж, подключение технологических систем, выверку и пусконаладку. Однако в зависимости от особенностей оборудования и типа переезда перечень работ и уровень их сложности может меняться.

Первый вариант: собственник перевозит действующее производство на новое место. Такой переезд сравнительно проще остальных, поскольку в штате компании есть специалисты, которые работали на оборудовании и знают нюансы его состояния и эксплуатации.

Сложнее организовать переезд, когда хозяин активов меняется. Допустим, компания приобрела действующее производство и перевозит его на свою территорию. В таком проекте обычно возникают вопросы, связанные как с оборудованием, так и с особенностями площадки демонтажа, на которые новый владелец повлиять не может.

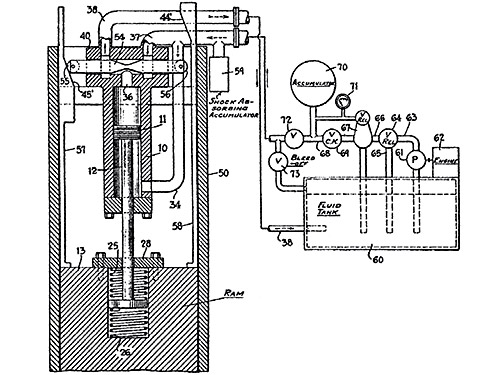

Если бывшие в употреблении машины и механизмы находятся в замороженном состоянии, то в уравнении под названием «релокация» появляется еще больше неизвестных. При демонтаже обязательна дефектовка технологических установок и их узлов. В договоре с подрядчиком, организующим перебазировку, необходимо скрупулезно фиксировать все нюансы состояния оборудования и определять меру ответственности сторон за возможную неработоспособность станков или агрегатов.

Последний тип переезда – релокация на склад. Такой проект включает только демонтаж оборудования, при необходимости упаковку для консервации, такелажные работы и перевозку.

Сохранность производственных мощностей

Чем лучше исходное состояние оборудования, тем проще будет его переместить и запустить на новом месте. Огромное значение имеет и расстояние: идет ли речь о релокации в соседний цех или о транспортировке в другую страну на нескольких видах транспорта. Но и эти ключевые факторы определяют далеко не всё. При грамотном подходе можно успешно доставить давно эксплуатирующееся оборудование на другой континент, а непрофессионал способен повредить новенький станок, перемещая его внутри одной площадки.

Все этапы релокации должны быть описаны в проекте производства работ (ППР). Важно убедиться, что у подрядчика, отвечающего за переезд, есть необходимый опыт и компетенции в разработке ППР и технологических карт на монтажные, демонтажные и грузоподъемные операции. Именно инженерные расчеты во многом определяют безопасность работ, а значит, и сохранность оборудования.

У подрядчика должен быть опытный персонал, а также парк грузоподъемного оборудования и транспортных средств либо проверенные партнеры, которые своевременно предоставят технику в аренду.

Успех проекта зависит от того, насколько аккуратно и бережно персонал провел демонтаж оборудования, маркировку его узлов и деталей. Упаковка должна соответствовать выбранным видам транспорта. При мультимодальных перевозках необходимо предусмотреть всё для удобства перегрузки оборудования с одного вида транспорта на другой.

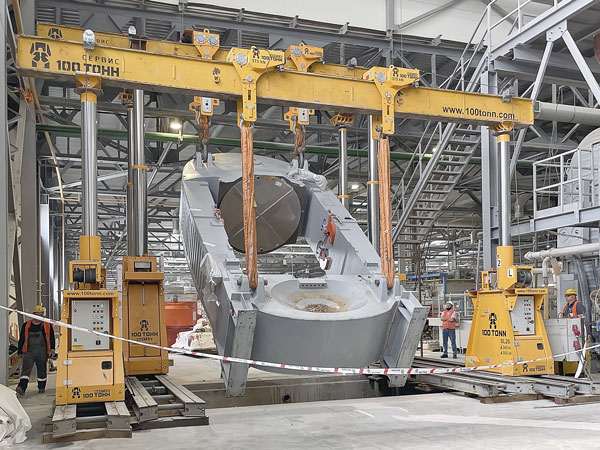

Вытянутое по вертикальной оси оборудование – прессы, колонны, сосуды – перед транспортировкой переводят в горизонтальное положение (кантуют). Чтобы выполнить кантование безопасно, необходимо определить, где находится центр тяжести оборудования, выбрать оптимальные точки строповки. С помощью расчетов надо смоделировать, как поведет себя груз, пока будет меняться его положение в пространстве. На новой площадке оборудование необходимо вновь вертикализировать. Зачастую кантование приходится выполнять в стесненных условиях, в таких случаях сложно обойтись без специализированных средств – гидравлических порталов.

Чтобы минимизировать риск потерь из-за повреждения оборудования, логично поручить демонтаж и монтаж одному исполнителю. Лучше включить в его зону ответственности и пусконаладочные работы, поскольку ошибка при подключении и пуске может вывести технику из строя. Также не стоит забывать про страхование собственности на период переезда.

Скорость релокации

Сроки запуска производства на новом месте зависят от того, как организован переезд, сколько ресурсов к нему привлекается. Продуман ли оптимальный порядок демонтажа, перевозки и монтажа оборудования. Может ли исполнитель обеспечить работу в круглосуточном режиме. Умеет ли работать по совмещенным графикам с другими подрядчиками и гибко подходить к ситуациям, когда строительная готовность на объекте запаздывает.

Любая инженерная ошибка, инцидент на производстве, накладка в работе с документами, в том числе при оформлении пропусков на технику и персонал, могут непредсказуемо растянуть период релокации.

Общее правило таково: чем быстрее нужно переехать, тем дороже это обойдется. С другой стороны, каждый день, потерянный на релокации, лишает компанию прибыли. А значит, быстрый, хоть и дорогой переезд может оказаться выгоднее затяжного.

Чтобы минимизировать период простоя, некоторые компании останавливают производство не целиком, а по частям. В этом случае можно оперативно релоцировать один участок, запустить его в работу и только потом перейти к следующему.

Но иногда предприятие вообще не может прекратить выпуск продукции, и релокация происходит без остановки производства. К примеру, именно так был организован проект, который «100 ТОНН МОНТАЖ» реализовала в 2018–2020 гг. по заказу производителя автокомпонетов Alpha Automotive Technologies.

Предприятию нужно было переместить штамповочные линии и другое оборудование с территории бывшего завода ЗИЛ в центре Москвы на новую производственную площадку. Прежде чем разрешить перемещение очередной единицы оборудования, Alpha Automotive Technologies формировала запас продукции, необходимый для бесперебойной работы конвейера автопроизводителя. В строго заданные, согласованные с заказчиком сроки «100 ТОНН МОНТАЖ» успевала демонтировать, перевезти, установить и запустить пресс на новом месте.

Стоимость проекта

Помимо сроков на стоимость проекта влияет множество других факторов.

Во-первых, расстояние: чем дальше транспортировка, тем дороже. А если оборудование едет за границу, то добавляется отдельная статья расходов – менеджмент международной логистики.

Во-вторых, размеры и масса перемещаемого оборудования. Негабаритный груз существенно дороже и сложнее в транспортировке. Специалисты тщательно продумывают маршрут движения такого оборудования, согласовывают его с ГИБДД. Доставка негабаритного груза водным транспортом может обойтись дешевле, чем перемещение по дорогам общего пользования. Но вот упаковка для морской транспортировки всегда будет стоить дороже.

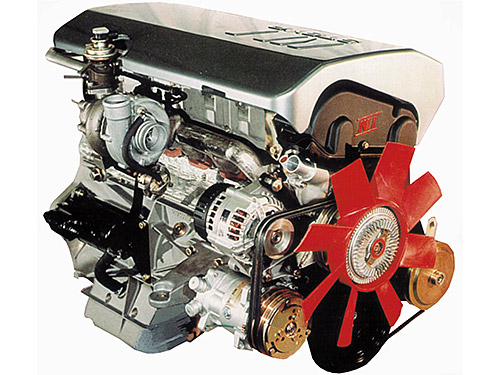

В-третьих, играет роль тип оборудования и его состояние. Высокоточные обрабатывающие центры или хрупкие агрегаты требуют наибольших мер предосторожности. Изношенные станки не всегда удается разобрать так же быстро и перевезти так же легко, как хорошо сохранившееся оборудование, а значит, и затраты увеличатся.

В-четвертых, на стоимости релокации сказываются строительная готовность на новой площадке и соответствие цеха перемещаемому оборудованию. Иногда требуется перепроектирование коммуникаций, что вызывает дополнительные затраты на кабель, трубы и т.п.

Производственная компания может снизить стоимость переезда, предоставив подрядчику свою грузоподъемную технику или взяв часть работы на себя. К примеру, некоторые предприятия самостоятельно проводят демонтаж или организуют транспортировку. Но нужно учитывать, что всё это влияет не только на цену, но и на степень ответственности. Если подрядчик организует релокацию под ключ, все риски ложатся на него. В остальных случаях он отвечает только за отдельные участки проекта.

Какой бы вариант ни выбрала компания: отдать весь объем работы одному исполнителю или самостоятельно управлять несколькими подрядчиками, главная рекомендация будет общей: выбирать только надежных партнеров, включая такелажников, логистов, упаковщиков, строителей и т.д. Экономия на том, что может показаться мелочью, часто приводит к срыву сроков или повреждению оборудования. А профессиональный подход и внимание к деталям могут сделать релокацию максимально быстрой и безболезненной.