Гидромолоты среднего класса (Часть 1)

Обзор моделей гидромолотов представленных на российском рынке

Активные сменные рабочие органы гидравлических экскаваторов – гидромолоты условно можно разделить на молоты легкого, среднего и тяжелого класса. Четких, кем-то регламентированных границ между этими классами не существует. Критерием, по которому определяется принадлежность гидромолота к определенному классу, может быть его масса, энергия удара, посадочный диаметр сменного инструмента, масса экскаватора, на который фирма-изготовитель рекомендует навешивать данную модель гидромолота.

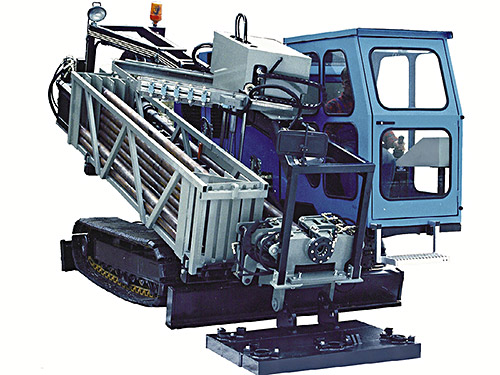

Наибольшим спросом в строительных работах пользуются гидромолоты среднего класса, к которым можно отнести предназначенные для навески на колесные и гусеничные экскаваторы второй, третьей и четвертой размерных групп. Масса таких экскаваторов – 6...25 т, а масса молота, который целесообразно на них навешивать, равна примерно от 300 до 2000 кг. Диаметр сменного инструмента у этой категории молотов находится в интервале от 65 до 150 мм. Энергия удара гидромолотов среднего класса в пределах примерно от 0,7 до 4,5 кДж. Не все изготовители приводят данные о величине энергии удара. А кто-то значительно завышает энергию удара своих изделий (этим часто грешат, по моему мнению, некоторые южнокорейские фирмы), и в условиях эксплуатации практически невозможно измерить этот показатель, хотя он является решающим фактором для достижения высокой производительности.

Косвенно о возможной величине энергии удара можно судить по диаметру посадочной части сменного инструмента. Чем больше площадь поперечного сечения инструмента, тем больше, как правило, энергия удара, которая передается обрабатываемому материалу через инструмент. Впрочем, иногда площадь поперечного сечения инструмента специально выбирается большего значения (плотность энергии при этом уменьшается), чтобы иметь резерв прочности для восприятия неизбежно возникающих при эксплуатации изгибающих нагрузок. Так, например, в свое время российские разработчики выбирали диаметр инструмента таким, чтобы им можно было работать, как ломом, в случае образования трещин при рыхлении мерзлых грунтов, разумеется, при выключенном молоте.

В настоящее время на нашем рынке представлены как отечественные производители, так и множество зарубежных фирм, и европейских, и азиатских. В Европе серийное производство гидромолотов впервые освоили в конце 1960-х годов фирмы Krupp (сейчас эти заводы входят в состав фирмы Atlas Copco) и Montabert. В 1970-х годах у нас получила известность фирма Roxon, позднее вошедшая в состав фирмы Rammer. Еще позже появились гидромолоты японских фирм NPK и Furukawa. Сейчас несколько южнокорейских фирм через наши фирмы-дилеры успешно предлагают строителям типоразмерные ряды гидромолотов, в том числе молоты среднего класса. Например, машиностроительная компания «КРАНЭКС» комплектует свои экскаваторы гидромолотами фирмы MSB, а ООО «Профессионал» (также г. Иваново) предлагает гидромолоты фирмы Daemo.

Компания «Традиция-К» поставляет южнокорейские молоты Delta F и самостоятельно изготавливает многие детали к ним. Практически все модели зарубежных гидромолотов выполнены по одной и той же принципиальной гидравлической схеме (рис. 1). Реверсирование движения поршня, который одновременно является бойком, осуществляется встроенным гидрораспределителем с позиционной обратной связью. По этой схеме боек молота, одновременно являющийся рабочим поршнем с контрштоками разного диаметра, совершает возвратно-поступательное движение внутри цилиндра, подключенного к насосу базовой машины по дифференциальной схеме. Полость цилиндра со стороны сменного инструмента (условно нижняя) постоянно соединена с напорной линией питания. Полость со стороны крышки цилиндра (условно верхняя) попеременно соединяется то со сливной линией, то с напорной посредством встроенного в молот трехходового двухпозиционного гидрораспределителя с позиционной обратной связью с рабочим поршнем. Поскольку в цикле работы гидромолота его боек все время находится в неустановившемся режиме движения (разгон вверх, торможение перед верхней мертвой точкой, разгон в сторону инструмента, удар по инструменту), в напорную линию гидромолотов среднего класса в большинстве моделей включают сетевой гидравлический аккумулятор. Над верхним торцом бойка есть полость, заполненная сжатым азотом. Эта пневмокамера и является аккумулятором энергии. При взводе бойка газ в пневмокамере дополнительно сжимается, энергия накапливается. При рабочем ходе запасенная в пневмокамере потенциальная энергия затрачивается на разгон бойка, т. е. преобразуется в кинетическую энергию – энергию удара. Таким образом, энергия удара гидромолота складывается из энергии, запасенной в пневмокамере, и энергии гидравлической рабочей жидкости (масла), поданной гидронасосом за время рабочего хода.

![[b]Рис. 1. Наиболее распространенная принципиальная гидросхема гидромолота:[/b] 1 – боек; 2 – распределитель; d1 и d2 – диаметры контрштоков бойка; S1 и S2 – площадь камер рабочего цилиндра; Кхх и Крх – камеры холостого и рабочего хода; S4 и S5 – площадь камер управления распределителем; Р и Т – напорная и сливная линии](/article/4565-obzor-modeley-gidromolotov-predstavlennyh-na-rossiyskom-rynke-gidromoloty-srednego-klassa/Images/01.jpg)

1 – боек; 2 – распределитель; d1 и d2 – диаметры контрштоков бойка; S1 и S2 – площадь камер рабочего цилиндра; Кхх и Крх – камеры холостого и рабочего хода; S4 и S5 – площадь камер управления распределителем; Р и Т – напорная и сливная линии

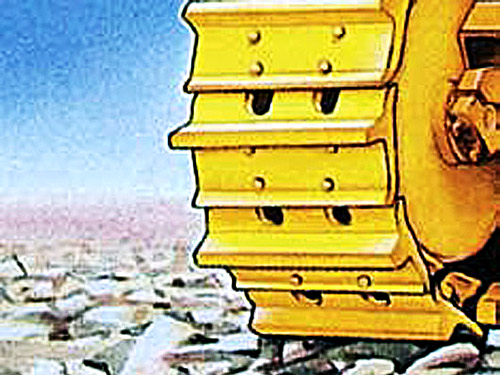

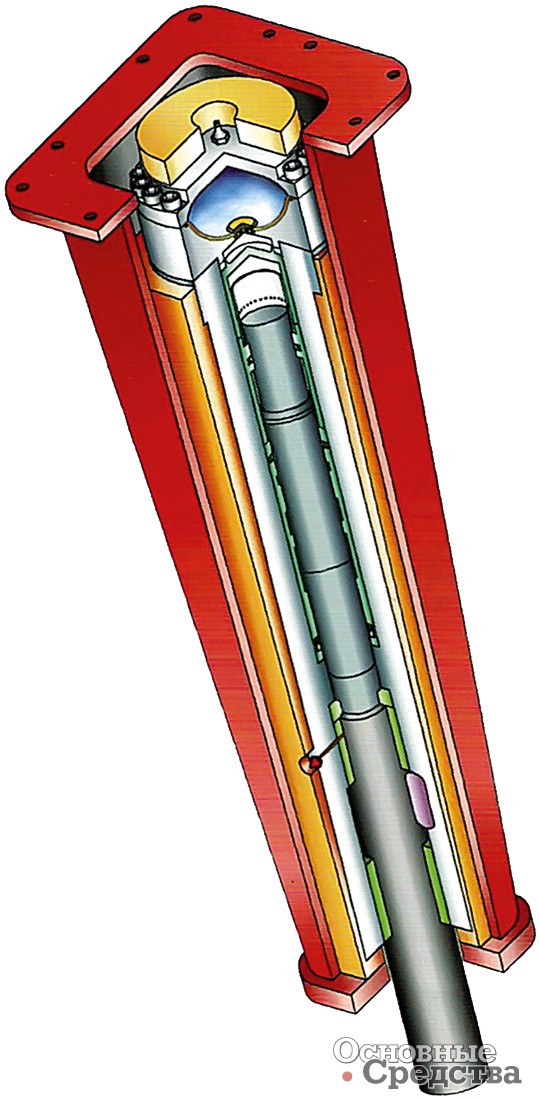

Конструктивно каждый гидромолот состоит из ударного блока и наружной обвязки. Ударный блок включает в себя: рабочий цилиндр с поршнем-бойком; гидрораспределитель, осуществляющий реверсирование движения бойка; сетевой гидроаккумулятор напорной линии; пневмокамеру и буксу со сменным инструментом и втулками, в которых последний может перемещаться. Конструкции ударных блоков различных моделей различаются компоновкой и исполнением составляющих узлов. Например, в ударных блоках гидромолотов Atlas Copco гидрораспределитель расположен соосно с рабочим цилиндром, а гидроаккумулятор напорной линии смонтирован на задней стенке, т. е. обращенной в сторону машиниста поверхности ударного блока. В ударных блоках гидромолотов Montabert ось гидрораспределителя расположена перпендикулярно оси рабочего цилиндра, а гидроаккумулятор размещен над распределителем соосно с рабочим цилиндром. В ударных блоках японских и южнокорейских фирм (рис. 2) и распределитель, и аккумулятор размещены на задней стенке. Каждая из разновидностей компоновки ударного блока, имея какие-то свои преимущества, определяет габариты в разных направлениях, а также диктуется технологическими возможностями и предпочтениями изготовителей. Наиболее предпочтительной с точки зрения эксплуатации будет такая компоновка, которая позволяет обойтись минимальным количеством гидравлических уплотнений. Кроме того, неплохо иметь хороший доступ для демонтажа-монтажа отдельных узлов в случае необходимости ремонта.

![[b]Рис. 2. Компоновка гидромолотов южнокорейских фирм:[/b] 1 – втулка инструмента; 2 – боек; 3 – распределитель; 4 – аккумулятор напорной линии; 5 – сменный инструмент; 6 – стяжной болт](/article/4565-obzor-modeley-gidromolotov-predstavlennyh-na-rossiyskom-rynke-gidromoloty-srednego-klassa/Images/02.jpg)

1 – втулка инструмента; 2 – боек; 3 – распределитель; 4 – аккумулятор напорной линии; 5 – сменный инструмент; 6 – стяжной болт

Наружная обвязка молота служит для закрепления ударного блока и присоединения его к базовой машине. В простейшем варианте ее выполняют в виде двух щек, жестко закрепляемых на ударном блоке шпильками или болтами с гайками. Это наиболее дешевый вариант. В гидромолотах среднего класса наружная обвязка в последнее время часто выполнена в виде прямоугольного в поперечном сечении сварного кожуха, в котором между его стенками и корпусными деталями ударного блока размещены амортизирующие и шумопоглощающие прокладки. Эти прокладки нарушают звуковые мостики между стенками кожуха и ударным блоком, значительно снижая уровень внешнего шума и вибрационную нагрузку на базовую машину и ее оператора.

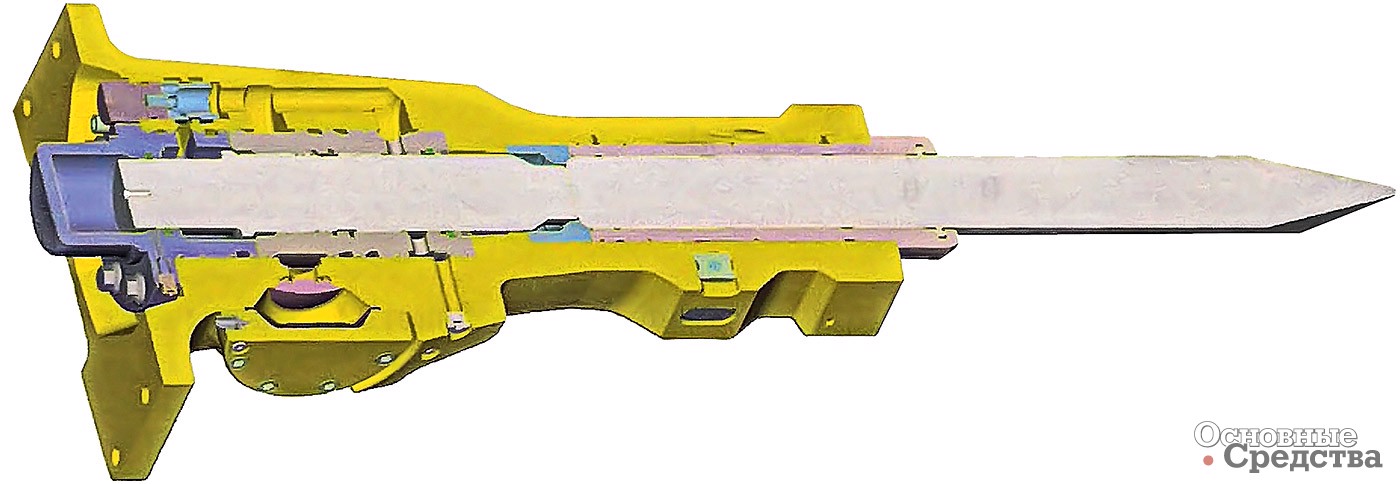

В последних моделях гидромолотов Atlas Copco серии SB (рис. 3, 4) применен литой стальной корпус, в котором смонтированы гильза рабочего цилиндра с поршнем-бойком, гидрораспределитель, сетевой гидроаккумулятор и сменный инструмент со своими направляющими втулками. При этом длина направляющих втулок инструмента превышает величину его диаметра более чем в четыре раза, а диаметр инструмента увеличен по сравнению с аналогичными моделями других изготовителей. В конструкции молотов серии SB отсутствуют традиционные шпильки, стягивающие корпусные детали (буксу, корпус и крышку цилиндра), а втулка инструмента фиксируется в литом корпусе одновременно вместе с инструментом двумя пальцами. Эти технические решения позволили сократить число деталей, увеличить надежность и ресурс пары инструмент–втулка.

Интересна компоновка гидромолотов итальянской фирмы Socomec (рис. 5, 6). Цельный корпус ударного блока с размещенными внутри компонентами расположен внутри коробчатого кожуха прямоугольного сечения, на наружной поверхности которого нет никаких выступающих деталей (даже ребер жесткости). Пространство между стенками кожуха и ударным блоком залито полностью полиуретаном, что обеспечивает снижение уровня шума и вибрации. В ударном блоке установлены гильза рабочего цилиндра, распределитель с коаксиальным золотником. К верхнему торцу корпуса прифланцована крышка рабочего цилиндра, в которой размещен диафрагменный гидроаккумулятор. В результате получилась компактная, функциональная и ремонтопригодная конструкция.

Эффективная мощность гидромолота – это произведение энергии удара на частоту ударов. Многие фирмы – производители гидромолотов, например Atlas Copco, Montabert, TABE и др., оснащают гидромолоты устройством, которое автоматически уменьшает энергию удара, одновременно увеличивая частоту ударов при разрушении менее прочных материалов так, чтобы произведение этих параметров было примерно одинаковым. Такое устройство повышает производительность и продлевает ресурс как гидромолота, так и базовой машины – экскаватора. Уменьшение энергии удара и соответствующее увеличение частоты ударов осуществляется за счет уменьшения хода бойка. Сигнал на уменьшение хода из демпферной камеры нижней полости рабочего цилиндра поступает на гидрораспределитель молота, если увеличивается внедрение инструмента в обрабатываемый материал. Наличие такого регулятора энергии удара расширяет диапазон эффективного использования гидромолота при работе на породах разной прочности. Не следует забывать, что в гидромолотах с регулятором энергии максимальные значения энергии и частоты ударов не достигаются одновременно.

Одним из важных условий долговечности трущейся пары инструмент–втулка является регулярная периодическая смазка. Помимо обычно предусмотренной возможности ручной смазки с помощью шприца многие модели современных гидромолотов среднего класса оснащают устройствами для автоматической смазки. Это сокращает время технического обслуживания, снижает риск появления условий для повышенного износа из-за недобросовестного обслуживания.