В борьбе за кубовидность

Дробилки для производства высококачественного щебня

В России рост объемов производства щебня составляет в среднем 10% в год и уже сегодня превышает 200 млн. м3. Кроме того, несколько миллионов кубометров щебня ввозится ежегодно из Украины и Белоруссии. Производством щебня занимается более 3 тысяч предприятий, и карьеры разбросаны по всей стране. Рост потребления щебня вызван увеличением объемов дорожного строительства и домостроения. Особенно востребован высококачественный щебень с кубовидностью не менее 85%. Это продиктовано тем, что при устройстве верхних слоев асфальтобетонных покрытий современных дорог с большой пропускной способностью применяют многощебенистые асфальтобетонные смеси (типа А).

В соответствии с требованиями действующей нормативно-технической документации для приготовления асфальтобетонных смесей следует применять щебень из горных пород магматического происхождения со следующими свойствами: марка по прочности от М1200 и выше; марка по истираемости – И1; марка по морозостойкости – от F50 и выше; лещадность (содержание зерен пластинчатой и игловатой формы) – менее 15%; крупность зерен – 5...20 мм. Существуют и требования по зерновому составу (по размеру зерен). На многочисленных старых дробильных заводах производить такой щебень невозможно из-за отсутствия современных дробильных установок, позволяющих получать щебень с лещадностью менее 15% и надлежащего зернового состава. Щебень из магматических пород в России производят в основном на стационарных заводах, расположенных рядом с месторождениями на северо-западе страны и на Урале; его отпускают в виде смеси фракций 5...20, 20...40 мм, а содержание зерен лещадной формы в готовой продукции заводов, оборудованных устаревшим дробильным оборудованием, составляет в среднем 25...35%.

Инвесторы, которых привлекает дефицит этой продукции, вкладывают сегодня значительные средства в развитие данной отрасли – добычи и переработки нерудных строительных материалов. Наряду с модернизацией старых заводов открываются новые предприятия, в состав которых входят небольшой карьер и мобильный дробильно-сортировочный комплекс (ДСК). В основном это ДСК зарубежного производства, способные производить продукт надлежащего качества: сегодня это наиболее востребованный щебень фракций 5...20; 20...40 и 40...70 мм I группы, т. е. с лещадностью не более 15%.

В России хорошо известны такие фирмы-производители дробильно-сортировочного оборудования, как Metso-Minerals (Финляндия), KRUPP, Martin Steckert (Германия), Sandvic (Швеция), Telsmith (США). Их комплексы позволяют получить более качественный щебень, но при этом очень дороги в эксплуатации по причине завышенной стоимости запасных частей и расходных материалов.

Наиболее распространенным видом дробильного оборудования на сегодня являются конусные дробилки с эксцентриковым приводом. В комплексах эти установки используются на стадии вторичного и третичного дробления, они обеспечивают лещадность на уровне от 40 до 15% в зависимости от исполнения и условий загрузки и степень дробления 2,5...5.

Для получения щебня I группы на заводах на стадии третичного дробления используют дробилки-кубизаторы. В основном это роторные центробежные дробилки ударно-отражательного действия. Роторные центробежные дробилки имеют низкую степень дробления и потому находят применение на стадии додрабливания материала – стадии грануляции. Роторные молотковые дробилки имеют высокую степень дробления, но могут перерабатывать неабразивную породу малой и средней прочности и находят применение на стадиях первичного дробления.

![[b]Устройство конусной дробилки серии HP Metso-Minerals:[/b] 1 – плита питания; 2 – приварное кольцо; 3 – зажимные цилиндры; 4 – двигатель гидравлической регулировки; 5 – футеровка чаши; 6 – футеровка подвижного конуса; 7 – подвижной конус; 8 – узел выгрузки недробимых кусков; 9 – ограждение противовеса; 10 – упорный подшипник эксцентрика; 11 – стопорный болт; 12 – шаровая опора подвижного конуса; 13 – загрузочный бункер; 14 – чаша; 15 – регулировочное кольцо; 16 – футеровочный вкладыш опоры; 17 – верхняя втулка подвижного конуса; 18 – главная рама; 19 – эксцентриковая втулка; 20 – нижняя втулка подвижного конуса; 21 – эксцентрик; 22 – приводной вал; 23 – втулки приводного вала; 24 – зубчатая пара; 25 – главный вал и плита питания, кг](/article/7189-drobilki-dlya-proizvodstva-vysokokachestvennogo-shchebnya-v-borbe-za-kubovidnost/Images/02.jpg)

Для получения кубовидного щебня могут использоваться и стандартные конусные дробилки при условии работы «под завалом» в замкнутом цикле. При такой схеме значительно повышается выход отсева (0...5 мм). Вообще борьба с лещадностью выливается в значительное повышение количества отсева при использовании всех известных видов дробильного оборудования.

Сегодня традиционная конусная дробилка является наиболее универсальной машиной для дробления щебня. Она присутствует во всех дробильных комплексах на вторичной и/ или третичной стадии дробления. Конусная дробилка занимает по сравнению с другими дробильными машинами меньшую площадь, проста в эксплуатации, менее чувствительна к качеству дробимого материала, если, конечно, это не металлический мусор.

| Типоразмер | HP100 | HP200 | HP300 | HP400 | HP500 | HP800 |

|---|---|---|---|---|---|---|

| Дробилка в сборе, кг | 5400 | 10 400 | 15 810 | 23 000 | 33 150 | 64 100 |

| Чаша, футеровка чаши, ругулировочная крышка, бункер, кг | 1320 | 2680 | 3525 | 4800 | 7200 | 15 210 |

| Футеровка подвижного конуса и плита питания, кг | 600 | 1200 | 2060 | 3240 | 5120 | 9300 |

| Максимальная рекомендуемая мощность, кВт (л.с.) | 90 (125) | 132 (200) | 200 (300) | 315 (400) | 355 (500) | 600 (800) |

| Частота вращения приводного вала, мин-1 | 750…1200 | 750…1200 | 700…1200 | 700…1000 | 700…950 | 700…950 |

Рассмотрим типичную конструкцию эксцентриковой конусной дробилки на примере дробильной машины серии НР производства Metso-Minerals, одной из лидирующих мировых фирм – производителей дробильно-сортировочного оборудования. Принципиально конструкции дробилок от разных фирм мало различаются и повторяют традиционную схему.

Metso-Minerals предлагает серию конусных дробилок НР – High Performance, HP100, HP200, HP300, HP400, HP500, HP800, HP4. В машинах использован принцип дробления «в слое», что достигается путем организации работы «под завалом», когда дробимый материал непрерывно поступает в приемное отделение и полностью покрывает камеру дробления. При этом куски материала взаимодействуют друг с другом, способствуя процессу дробления и уменьшения лещадности и иглообразности. Куски проходят несколько циклов сжатия в слое, когда более прочный кубовидный фрагмент разрушает менее прочный лещадной формы. Отношение ширины загрузочного отверстия к ширине разгрузочной щели находится в пределах 8...16 (стандартный конус), что позволяет достигать значительной степени дробления. Дробилки легко трансформируются для перехода с процесса крупного дробления на мелкое и наоборот путем простой замены футеровки подвижного конуса, футеровки чаши, переходного кольца и клиновых болтов. При попадании недробимого куска система выгрузки с фиксированной точкой возврата обеспечивает мгновенное восстановление ширины разгрузочной щели.

В северных регионах более надежно работают конусные дробилки с регулировкой разгрузочной щели с помощью поворота верхней чаши в установочном кольце. Существуют дробилки, в которых данная регулировка происходит при помощи гидравлического цилиндра в нижней части корпуса дробилки (типа «Гидрокон»), гидроцилиндр поднимает или опускает дробящий конус, изменяя тем самым ширину разгрузочной щели. При низких температурах гидравлические агрегаты требуют более внимательного обслуживания, тогда как электромеханический привод менее восприимчив к низким температурам и более прост в обслуживании. Единственная проблема может возникать при заштыбовке резьбового соединения верхней чаши и установочного кольца.

Представители Metso-Minerals утверждают, что при соблюдении определенных условий дробления (согласованная работа питателей и конвейеров, правильная загрузка) конусные дробилки серии НР могут обеспечить лещадность на уровне 12%. Сегодня на существующих дробильных заводах для получения продукции с лещадностью менее 15% применяют роторные грануляторы типа ДРО-629 (Дробмаш) или кубизаторы типа VSI от компании Kolberg Pioneer, которые по документации призваны обеспечивать лещадность менее 10%.

| мм | 6 | 8 | 10 | 13 | 16 | 19 | 22 | 25 | 28 | 32 | 38 | 45 | 51 |

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 |

| 75 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 98 |

| 63 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 99 | 95 | 90 |

| 51 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 99 | 98 | 92 | 82 | 68 |

| 38 | 100 | 100 | 100 | 100 | 100 | 100 | 100 | 98 | 95 | 90 | 76 | 62 | 50 |

| 32 | 100 | 100 | 100 | 100 | 100 | 100 | 95 | 90 | 79 | 69 | 52 | 42 | 36 |

| 25 | 100 | 100 | 100 | 100 | 98 | 94 | 85 | 74 | 60 | 49 | 40 | 33 | 28 |

| 22 | 100 | 100 | 100 | 100 | 95 | 88 | 76 | 63 | 51 | 42 | 34 | 28 | 25 |

| 19 | 100 | 100 | 100 | 98 | 92 | 82 | 68 | 57 | 46 | 37 | 30 | 26 | 22 |

| 16 | 100 | 100 | 99 | 92 | 80 | 69 | 55 | 46 | 36 | 29 | 24 | 20 | 18 |

| 13 | 100 | 99 | 92 | 78 | 66 | 55 | 43 | 36 | 28 | 22 | 18 | 16 | 14 |

| 10 | 100 | 93 | 81 | 66 | 55 | 45 | 34 | 30 | 23 | 18 | 15 | 13 | 11 |

| 8 | 94 | 82 | 69 | 55 | 45 | 37 | 28 | 24 | 19 | 15 | 13 | 11 | 10 |

| 6 | 82 | 67 | 55 | 43 | 36 | 29 | 22 | 19 | 16 | 12 | 9 | 8 | 7 |

| 4 | 65 | 49 | 40 | 32 | 26 | 21 | 16 | 14 | 11 | 9 | 7 | 6 | 5 |

| 2 | 40 | 28 | 23 | 17 | 13 | 11 | 8 | 7 | 6 | 4 | 3,5 | 3 | 2,5 |

На практике достижение стабильного производства щебня I группы на конусных дробилках в некоторой степени проблематично. Здесь действуют многие факторы, в том числе и характеристики дробимого материала. Вполне реальна ситуация, когда с соблюдением всех необходимых условий работы ДСК продукция на выходе не отвечает требованиям по качеству. Применение кубизаторов повышает общую энергоемкость процесса производства щебня, а кроме этого значительно увеличивается выход отсева 0...5, количество которого достигает 55% перерабатываемой горной массы, что приводит к высоким удельным затратам на производство кубовидного щебня и значительно повышает его стоимость. Это заставляет производителя «хитрить», закрупняя зерновой состав, что приводит к проблематичному подбору оптимального зернового состава минеральной части асфальтобетонной смеси, отчего в свою очередь ухудшаются физико-механические характеристики асфальтобетона.

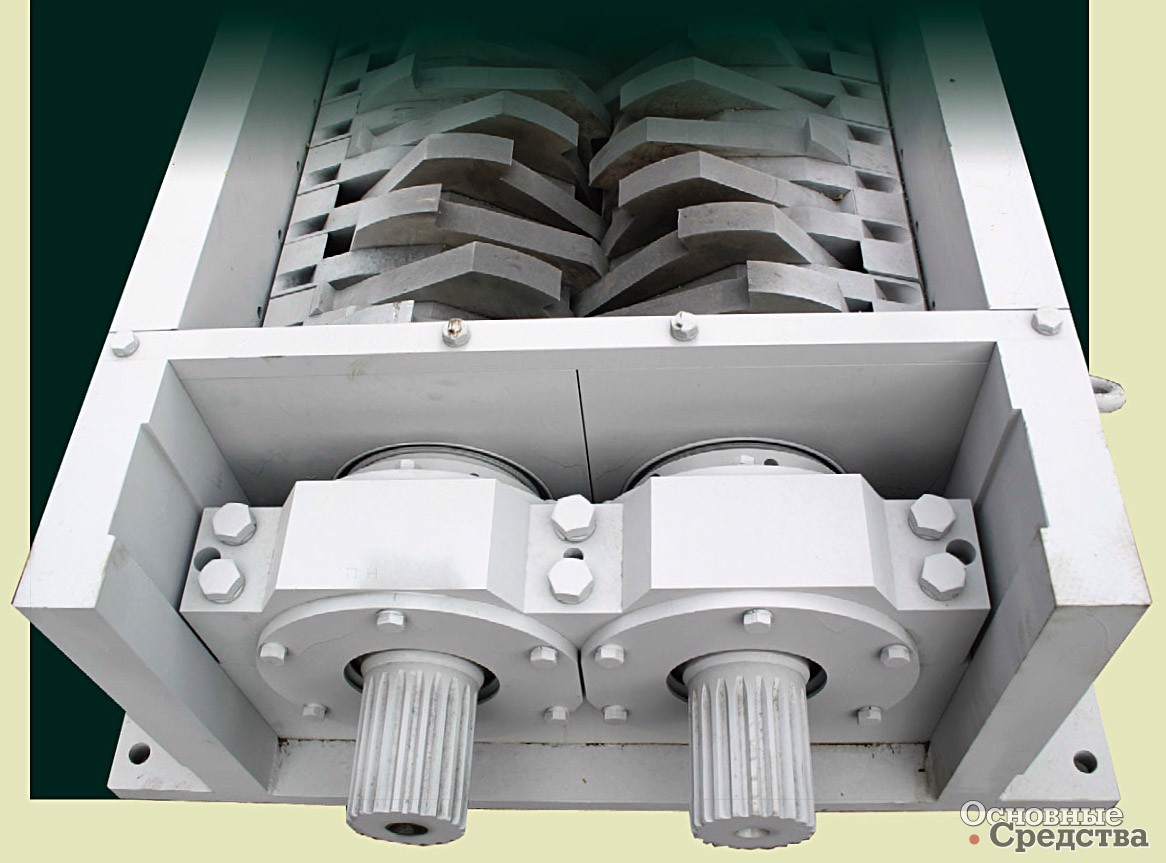

Необходимо внедрять новые виды дробильных машин, использующих, быть может, иные способы разрушения материала, чем просто ударное дробление или раздавливание в слое. В этом направлении уже существуют перспективные разработки, например, конусные инерционные дробилки КИД от НПК «Механобр-техника». КИД повторяет традиционную конструктивную схему конусной эксцентриковой дробилки, но вместо эксцентрика установлен приводной вибратор дебалансного типа. Отсутствие прямой кинематической связи между конусами позволяет увеличить частоту воздействия на слой материала, увеличить слой дробимого материала, осуществлять пуски и остановку загруженной дробилки, регулировать силу воздействия на материал.

Есть и другие, не менее интересные разработки различных фирм, однако применение новшеств еще не отличается масштабностью и носит скорее единичный характер. Основные производители дробильно-сортировочного оборудования продолжают предлагать традиционные схемы с улучшенными отдельными конструктивными параметрами, тогда как требования к качеству щебня ужесточаются.