Получение кубовидного щебня на отечественном оборудовании

Обзор дробилок отечественного производства

В последние годы в России значительно возрос спрос на щебень. Особенно востребован щебень мелких фракций 1-й группы (лещадность до 15%), полученный из магматических пород. Это в первую очередь основные и средние в зависимости от содержания окиси кремния (окиси кремния менее 65%) габбро, диабазы, базальты, диориты. Граниты обладают более слабой адгезией к битуму, что затрудняет приготовление асфальтобетонных смесей. Важными качественными характеристиками щебня, кроме его фракционного состава и содержания зерен лещадной и пластинчатой формы, являются также его прочность, износостойкость, морозостойкость. Фракционный состав и форма зерен во многом определяются технологией производства.

Высокие нагрузки на дорожное покрытие определяют особые требования к щебню для асфальтобетонных смесей при устройстве верхнего слоя. Повышенное содержание игольчатых и пластинчатых зерен в щебне отрицательно сказывается на удобоукладываемости, снижает плотность смеси. Кроме этого лещадные зерна менее прочные, так как продолговатый элемент при повышении нагрузки ломается по наименьшему сечению. В верхних слоях бльшая часть таких зерен разрушается еще при укладке, образуя уже на начальном этапе не заполненные битумом полости, в которые затем попадает вода, и под воздействием климатических факторов (замерзание-оттаивание) начинается процесс разрушения слоя. В связи с этим щебень для верхних слоев покрытий из асфальтобетонных смесей типа А должен иметь фракционный состав от 5 до 20 мм с содержанием зерен лещадной и игловатой формы не более 15%, такой щебень принято называть кубовидным. Марка щебня должна быть не ниже 1200. Для устройства наружного слоя дорожной одежды, непосредственно контактирующего с колесами автотранспорта, желательно применять щебень с кубовидностью не менее 90%.

Негативное воздействие на свойства асфальтобетона оказывает и загрязненность щебня пылевато-глинистыми включениями, снижающими площадь контакта зерен с вяжущим материалом. Объем этих включений не должен превышать 1%. Любые нарушения требований к качеству щебня при устройстве дорожного покрытия в итоге приводят к его повышенному износу, появлению колеи в результате сдвигов и т. д.

При получении строительного бетона состав щебня также играет немаловажную роль: кубовидный позволяет достигать меньшей пустотности, его применение увеличивает плотность и прочность бетона. При повышенном содержании зерен лещадной формы возрастает расход цемента, повышается водопроницаемость бетона. По существующим требованиям в щебне для бетона железобетонных труб содержание плоских и игловатых зерен не должно превышать 10%.

Проблема производства кубовидного щебня мелких фракций на территории России заключается в том, что большое количество дробильных заводов в стране оснащено устаревшим оборудованием, на котором такой щебень выпускать невозможно, а переоборудование таких заводов связано с большими трудностями. В основном первичное дробление горной массы производится щековыми дробилками типов СМД-111, СМД-118 или СМД-117.

СМД-111 (ЩДП-912) – щековая дробилка с простым качанием щеки, размеры приемного отверстия 9001200 мм, исходя из этого наибольший размер куска исходного материала – 750 мм. Такие дробилки, в том числе СМД-117 и СМД-118, производит ОАО «Волгоцеммаш», они готовы к производству в ООО «ОМЗ – дробильное-размольное оборудование». Это надежные машины со сроком службы 30 лет и более. Их устанавливают совместно с питателем типа 1с-15-90 (ширина полотна – 1500 мм).

СМД-118 (ЩДП-1215) также распространенная дробилка с размером приемного отверстия (ширина и длина) 12001500 мм; наибольший размер куска исходного материала – до 1000 мм. Дробилка устанавливается совместно с питателем типа 1с-18-120 (ширина полотна – 1800 мм).

СМД-117 (ЩДП-1521) – более мощная дробилка с соответствующим по крупности выходом куска дробимого материала, который может быть переработан конусными дробилками типа КСД-3000 или КСД-2200Гр2, поэтому используется только на особо крупных заводах.

Дробилки с простым качанием щеки (ЩДП) менее эффективны по сравнению с дробилками со сложным качанием щеки, но у них больше срок службы футеровок.

Традиционно на заводах горная масса из карьера сразу подается в отделение первичного дробления. Такая схема самая простая, и это единственное ее преимущество. Более целесообразной является схема, при которой перед щековой дробилкой происходит отбойка мелочи, отбор мелкой и средней фракций. Крупная фракция, которая не может быть переработана на вторичном дроблении, проходит стадию переработки в щековой дробилке. Поток горной массы, проходящий стадию первичного дробления, заметно снижается, что позволяет использовать щековые дробилки более эффективно.

Подобные схемы практикуют иностранные производители дробильно-сортировочных комплексов, например, Metso-Minerals и Sandvik. Отбор малых и средних фракций перед первичным дроблением может производиться на вибропитателях. После отбойки карьерной мелочи данный продукт подается на стадию вторичного дробления совместно с дробленым материалом из щековой дробилки.

Оборудование отделений первичного дробления с ЩДП подобными устройствами предварительного отбора мелочи уже вполне соответствует современным технологическим требованиям производства качественного щебня.

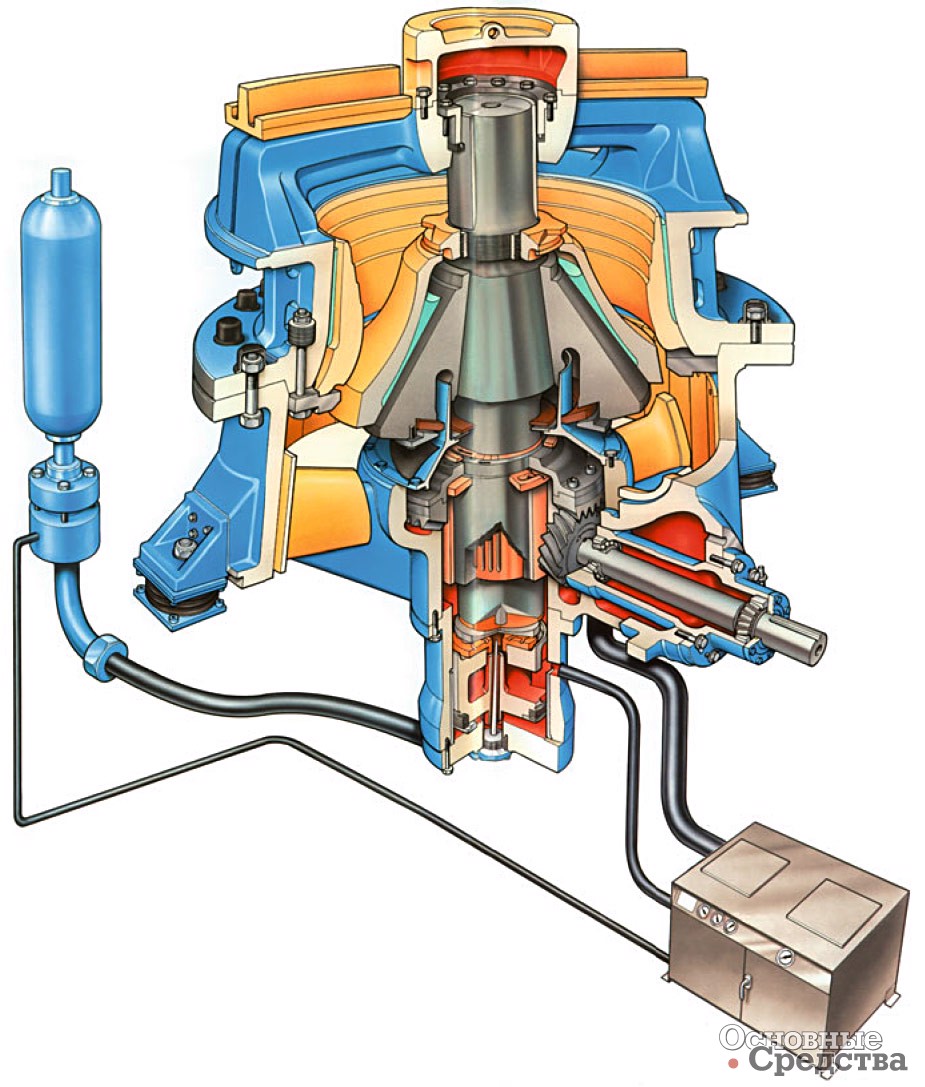

Для вторичного дробления на подавляющем большинстве отечественных дробильных заводов применяют в основном конусные дробилки КСД-1750Гр (Гр2) или КСД-2200Гр (Гр2). В этих машинах дробление куска материала происходит непосредственно сдавливанием между поверхностями конусов. По воздействию на материал такое дробление мало отличается от дробления в щековой дробилке и приводит к повышенному содержанию в переработанной массе зерен лещадной формы. Особенно много пластинчатых и игольчатых зерен в мелких фракциях, которые получаются вследствие скола с более крупных кусков породы. После вторичного дробления обычно происходит частичный отбор щебня крупных фракций 40...70 мм или 25...60 мм, являющихся готовым продуктом вполне удовлетворительного качества.

На третичном дроблении с использованием конусных дробилок КМД-1750 либо КМД-2200 получают щебень мелких фракций от 3 до 20 мм. Конструкция камер дробления в старых дробилках типа КМД не позволяет получать кубовидный щебень в товарных фракциях. Дробление в них также производится сдавливанием куска между конусами, что способствует получению щебня игольчатой и пластинчатой формы. Общее содержание зерен такой формы достигает 30...40% от объема переработанного материала.

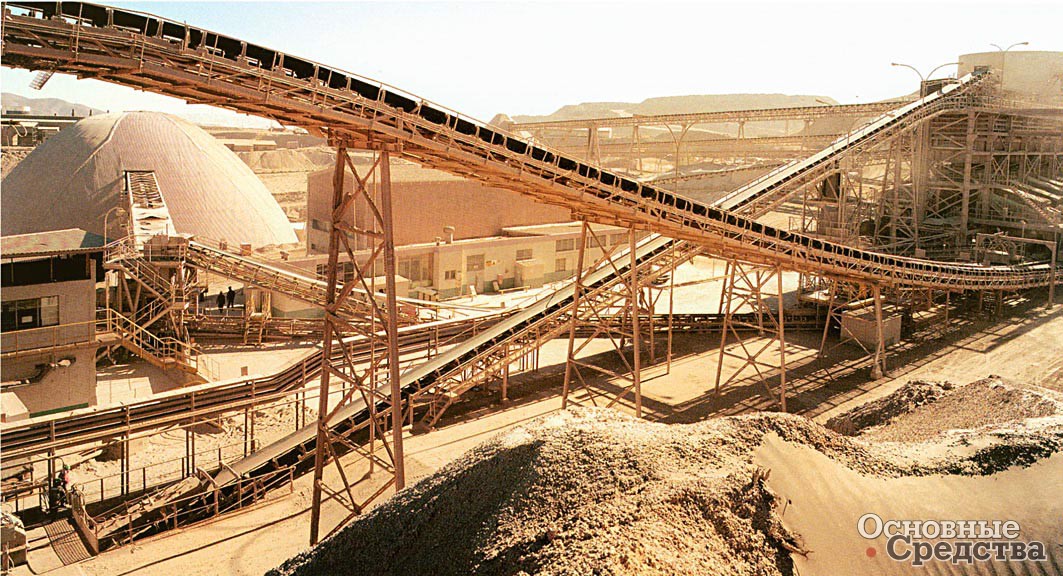

Есть проблемы и при сортировке продукции. Используемые грохоты, практически повсеместно это ГИС (до трех сит), не позволяют качественно отсортировать щебень. Для отделения материала каждого класса используется одно сито, и надрешетный продукт обычно целиком составляет товарную фракцию. В современных сортировочных комплексах зарубежного производства товарная фракция проходит каскадное грохочение, и надрешетный продукт составляет лишь часть товарной фракции, что позволяет очень качественно разделять дробленый материал.

Одним из решений вопроса выпуска кубовидного щебня на действующих заводах является применение на третьей-четвертой стадиях роторных центробежных дробилок.

Принцип работы этих машин следующий: продукт подается сверху на раскрученный ротор, куски породы разгоняются ротором до определенной скорости и под действием центробежных сил ударяются о самофутеровку, которая состоит из обрабатываемого материала. Используется так называемый принцип дробления «камень о камень». При соударении кусков породы разрушаются самые слабые куски, имеющие пластинчатую или иглообразную форму. Самофутеровка большинства элементов дробимым материалом позволила значительно снизить затраты, возникающие вследствие износа внутренних поверхностей дробилки. В результате содержание лещадных зерен в готовом продукте значительно снижается. При повышении скорости вращения увеличивается и степень дробления, и количество отсева. Одним из самых существенных недостатков роторных центробежных дробилок является именно большое количество отсева, иногда до 45%.

Такие установки могут работать в режиме кубизатора, когда скорость вращения ротора дробилки снижена и разрушаются только зерна лещадной формы, а степень дробления сокращается до единицы. Кубизатор можно устанавливать на стадии доводки товарной фракции уже после третичного дробления.

Роторные центробежные дробилки серий Merlin (Sandvik) и Barmac (Metso) уже не один год работают на российских дробильных заводах на третьей-четвертой стадиях дробления, помогая производить высококачественный кубовидный щебень.

Отечественные центробежные дробилки представляют на рынке ЗАО «Урал-Омега» и машиностроительная компания ЗАО «Новые Технологии» (Санкт-Петербург).

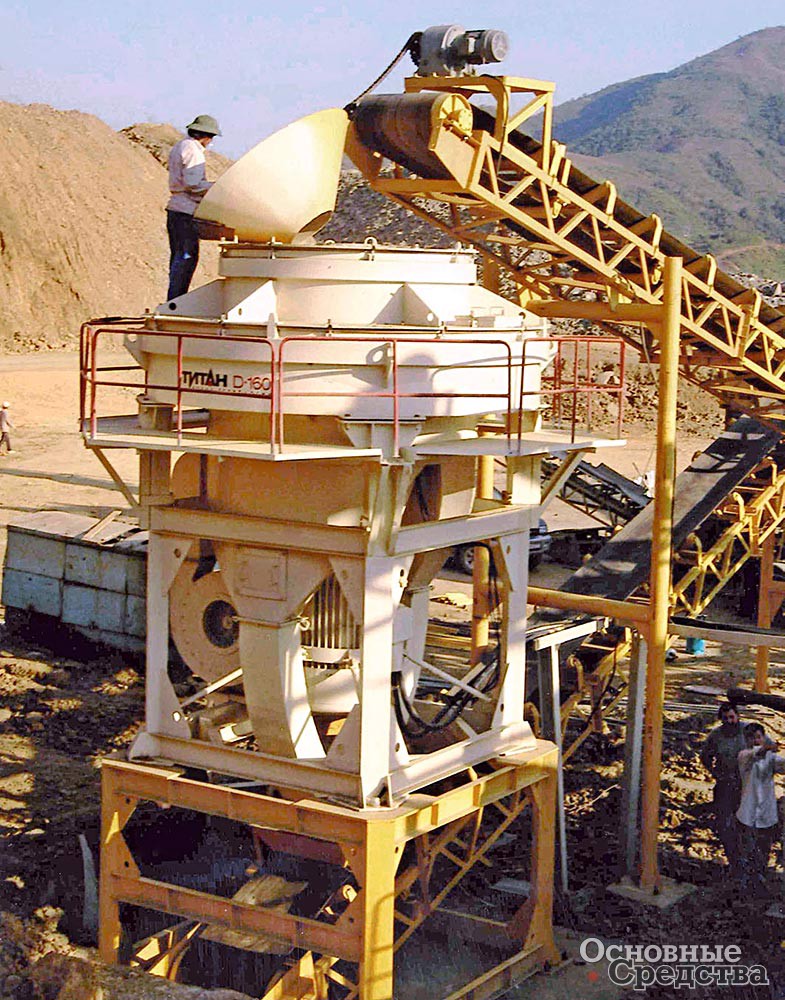

Дробилки серий ДЦ (ЗАО «Урал-Омега») и «Титан Д» (ЗАО «Новые Технологии») оснащены самобалансирующимся опорным узлом вращающейся системы на воздушном подвесе. Образуемая вентилятором высокого давления воздушная подушка под ротором и воздушный зазор играют роль газового подшипника, что позволяет создать самобалансирующуюся систему рабочего органа. Отсутствие подшипниковых узлов позволяет уйти от целого ряда проблем, связанных с высокой чувствительностью последних к дисбалансу. Дробилки этого типа не вызывают относительно сильных вибраций и не требуют массивного фундамента.

Дробилки «Титан Д» созданы специально для третьей и четвертой стадий дробления. Они идеально встают в технологические линии по переработке любых рудных и нерудных материалов с влажностью менее 8%. В типоразмерном ряду девять моделей дробилок производительностью на проход от 1,2 до 500 т/ч. В дробилках «Титан Д» конструкционно предусмотрено изменение скоростей дробления материала по принципу «камень о камень» или «камень о металл» в диапазоне от 40 до 120 м/с.

Это дает широкие возможности для создания различных по своему функциональному назначению агрегатов, абсолютно надежных в работе благодаря регулировке под конкретный материал в зависимости от его физических свойств. Использование в конструкции дробилки высококачественных твердосплавных деталей, а также самофутеровка большинства элементов дробимым материалом значительно снижают затраты на износ. Дробильно-сортировочные заводы на базе оборудования «Титан» позволяют производить щебень изометрической формы по всем классам крупности, а также получать в отсеве высококачественный искусственный песок.

Дробилки работают в режимах:

- грануляции (при окружной скорости 35...45 м/с);

- дробления (при окружной скорости 45...75 м/с);

- измельчения (при окружной скорости 75...120 м/с).

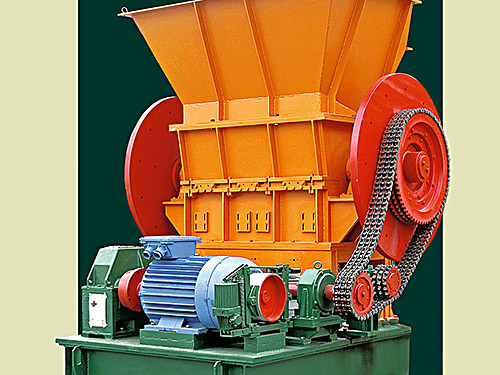

Помимо роторных центробежных дробилок на фазе грануляции может быть использован агрегат ДРО-629 («Дробмаш») на базе роторной дробилки ударного действия. Дробилки ударного действия характеризуются повышенным износом бил и других изнашиваемых частей, непосредственно взаимодействующих с материалом дробления. Основные преимущества ударных дробилок – простота конструкции и низкая цена.

В свою очередь ООО «ОМЗ-дробильно-размольное оборудование» предлагает конусные дробилки КМД-1750Т7 и КМД-2200Т7, конструкция рабочих камер которых выполнена таким образом, чтобы обеспечивать дробление в стесненных условиях, т. е. когда куски породы дробят сами себя в момент сжатия. Такое дробление способствует разрушению лещадных зерен. Чтобы обеспечивалось такое дробление, камера должна быть заполнена материалом, т. е. дробилка постоянно работает «под завалом». Для контроля режима загрузки применяются датчики, а также желательна установка небольших бункеров-накопителей прямо над приемным отверстием дробилки.

Принцип дробления «в слое» применяется в конусных дробилках ведущих мировых производителей уже не один год. При использовании контрольного грохочения в условиях замкнутого цикла дробления получается качественный щебень с содержанием зерен лещадной формы до 15%. В отличие от работы роторных центробежных дробилок количество отсева в данном случае ощутимо меньше, до 30%. Однако существует трудность постоянного контроля количества выхода лещадных зерен. Необходимо применять и более современные многоситные (до 5 сит) грохоты, которые пока предлагаются только иностранными фирмами.

Из отечественного оборудования уже прошли успешную апробацию роторные центробежные дробилки. Конусные модели КМД-1750Т7 и КМД-2200Т7 еще на стадии внедрения. Существует ряд отечественных конусных дробилок меньшей мощности, например КИД (НПК «Механобртехника»), обеспечивающих дробление «в слое», но трудности с подбором качественных сортировочных установок сдерживают их внедрение. Выбор остается за покупателем оборудования: или производить кубовидный щебень на роторных дробилках с лещадностью готового продукта не более 10%, но со значительным выходом отсева (до 55 % от всей переработанной горной массы), или с уменьшением отсева, но с увеличением содержания лещадных зерен производить щебень на новых конусных дробилках.