Пиво или кофе? (часть 3)

Навесное оборудование для экскаваторов-разрушителей и рекомендации по его подбору

Бетоноизмельчители, как подсказывает их название, в большей степени предназначены для вторичной обработки: измельчения железобетонных обломков, особенно с мощной арматурой, на щебень и отсев, разрезая попутно арматуру и при необходимости загружая осколки в бункер дробилки, поскольку позволяют делать это более точно по сравнению с ковшом. Бетоноломы и бетоноизмельчители, кроме того, могут действовать как грейферный захват, охватывая элемент строительной конструкции с боков. С их помощью экскаватор может переносить крупные бетонные обломки, надежно зажав их в челюстях.

Бетоноломы и бетоноизмельчители могут иметь механический или гидравлический привод. Специалисты отмечают, что у строителей возвращается интерес к оборудованию с механическим приводом, поскольку такие ножницы стоят дешевле гидравлических. Механический инструмент обычно работает быстрее гидравлического за счет более короткого цикла смыкания-раскрытия. Для вторичной переработки продуктов разрушения желательна высокая производительность инструмента, поэтому использование механического бетоноизмельчителя предпочтительнее. Однако механические орудия не могут поворачиваться вокруг продольной оси. У механических бетоноломов при работе со слишком толстым бетоном может быть очень низкая производительность. Для разрушения бетонных конструкций рекомендуется выбирать гидравлический бетонолом. Его челюсти длиной до 700–900 мм могут раскрываться на ширину до 800–900 мм. Практически для него не существует ограничений по толщине бетонных конструкций.

Гидравлические ножницы для измельчения бетона могут оснащаться электромагнитом для отделения бетона от металлической арматуры. Встроенный электромагнит защитит дробилку от повреждения металлическими предметами, это особенно актуально для мобильных дробильных комплексов, выполняющих рециклинг строительных материалов.

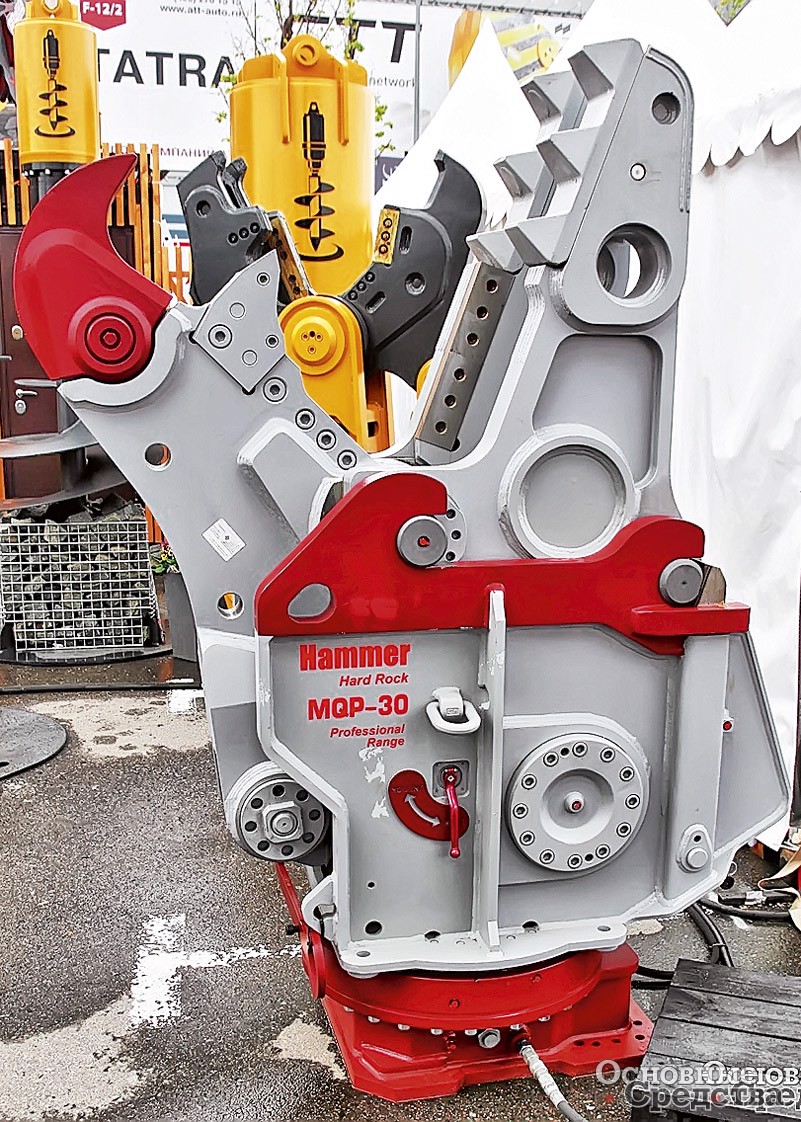

Мультипроцессоры. Еще одна разновидность гидроножниц – мультипроцессор. Само название этого орудия говорит о том, что с его помощью можно выполнять множество разных работ, меняя челюсти различного назначения: бетонорезы, ножницы для резания металлических элементов конструкции здания, ножницы для резания стальных емкостей и труб, измельчители железобетонных конструкций и т. д. Мультипроцессоры идеально подходят для первичного демонтажа, где параллельно со сносом железобетонных стен на объекте производится резка металлолома, арматуры, переработка строительного мусора, разборка конструкций из стального профиля.

Челюсти мультипроцессоров легко и быстро устанавливаются и заменяются. Эти универсальные гидроножницы могут быть оснащены различным количеством сменных челюстей (до 7 штук) по желанию заказчика. Челюсти могут располагаться в два, три или четыре ряда. Некоторые мультипроцессоры, оснащенные челюстями типа combi-cutter, могут одновременно ломать бетон и резать арматуру, а также стальные элементы строительных конструкций без замены челюстей. Отдельные производители добавляют еще в качестве опций челюсти для резки деревьев при лесозаготовке.

Гидроножницы для резки металла серии DRS с вращением на 360°. Предлагается 6 моделей и несколько исполнений массой от 2150 до 8500 кг для экскаваторов: при креплении к рукояти – массой от 20 до 100 т, при креплении к стреле – от 14 до 80 т. Корпус выполнен из стали HARDOX. Опорно-поворотное устройство имеет тройной запас прочности и оснащено двумя гидромоторами. Ножи из инструментальной стали со сквозной закалкой двусторонние, заменяемые. За счет смещения вершин лезвий материал распределяется по рабочей поверхности ножей и легче режется, что увеличивает производительность.

Несмотря на то, что мультипроцессоры могут стоить дороже многих других типов гидроножниц, например, на 15–20% больше, чем бетоноломы, о ни с избытком окупают эту разницу в стоимости за счет универсальных возможностей. Мультипроцессор сокращает время выполнения работ, увеличивая производительность, например, при первичном разрушении, когда нужно ломать бетонные стены, резать стальную арматуру и т. д. На замену быстросъемных челюстей затрачивается от 5 минут до 6 часов в зависимости от типа и размеров мультипроцессора, работа выполняется одним человеком. Мультипроцессоры могут иметь массу примерно от 300 до 25 000 кг и развивать усилие до 1100 т. Их можно устанавливать на экскаваторы практически любой массы – от 3 до 110 т. Способность двигать челюстями по отдельности, независимо одна от другой, позволяет дробить или резать материал, даже если он расположен не очень удобно для резания.

Бетоноломы и бетоноизмельчители Caterpillar серий Р200 и Р300 предназначены для разрушения и измельчения железобетона и резки арматуры. Наличие специального зуба-рыхлителя позволяет одновременно не только раскалывать, но и измельчать бетон. Конструкция бетоноломов нового поколения модернизирована таким образом, что уменьшилось время выполнения рабочего цикла, сила резания осталась без изменения, а размеры инструмента стали меньше.

Гидроножницы Caterpillar отличаются наличием гидравлического поворотного механизма и возможностью автоматической регулировки скорости работы и усилия в зависимости от того, какой материал обрабатывается. Система крепления позволяет монтировать гидроножницы как на рукоять, так и на стрелу экскаватора.

Всего 17 моделей массой от 600 до 8600 кг для экскаваторов массой от 4 до 95 т.

Мультипроцессоры могут устанавливаться на дистанционно управляемые разрушающие машины-роботы малого типорамера.

С первичным разрушением железобетона на крупные куски хорошо справляются гидроножницы: они раскалывают бетон и режут арматуру, еще проще им работать с кирпичом и деревом. Для первичного разрушения используются прежде всего мультипроцессоры, бетоноломы, бетоноизмельчители.

Как быстро вы хотели бы получить инструмент? Следует понимать, что гидроножницы распространенных типоразмеров обычно можно получить со склада продавца или арендной компании немедленно, но может понадобиться какое-то время, чтобы получить модель не самого распространенного типоразмера, особенно если выбранные гидроножницы еще должен будет настраивать на вашем экскаваторе специалист-профессионал. На каждой машине настройка будет своя в зависимости от характеристик потока в гидроконтуре навесного оборудования. Настройка может продолжаться от двух часов до нескольких дней.

Имеется ли у вас квалифицированный оператор, умеющий работать с гидроножницами? Исключительно важно для обеспечения правильной безопасной работы с гидроножницами, чтобы ее выполнял квалифицированный оператор, имеющий опыт работы с этими инструментами, лучше всего опыт работы с навесными гидроножницами для разрезания металлолома или бетоноломом-измельчителем.

Оператор должен иметь по крайней мере минимальные знания о том, что можно делать, а что нельзя при использовании гидроножниц, и иметь базовые знания об их техобслуживании. Когда к работе с гидроножницами допускается неопытный и необученный оператор, это часто приводит к повреждению оборудования и затратам на ремонт.

Грейферы и захваты – инструмент для демонтажа и погрузки

Гидравлические грейферы отличаются самыми лучшими техническими характеристиками, наибольшей мощностью сжатия челюстных механизмов. Различные гидравлические грейферы и захваты (с ротатором) – удобные орудия для разрушения строений, сортировки и погрузки материалов при вторичном разрушении, особенно легких: дерева и кирпича.

С их помощью также удобно обрабатывать металлолом, переносить бревна, трубы и т. д. Мощные грейферы способны разрушать бетон. Захваты служат не для разрушения, а для подбора и переноски обломков либо погрузки на транспортные средства при первичном разрушении. Производительность и универсальные возможности грейферов увеличиваются благодаря способности совершать движения в различных направлениях. Заметим, что масса самого грейфера принципиальной роли не играет.

Для разрушения строений и сортировки измельченного бетона и кирпича по фракциям используются двухчелюстные грейферы с «просеивающими» решетчатыми или скелетными челюстями, что позволяет снизить массу грейфера.

Двухчелюстные ковшовые грейферы удобны для погрузки сыпучих строительных отходов. Погрузку крупнокусковых грузов выполняют многочелюстными грейферами (4–8 челюстей). Для усиления челюсти грейфера могут оснащаться зубьями.

Кроме гидропривода грейферы могут иметь электропривод. В электрогидравлических грейферах насос находится непосредственно на самом агрегате. Это делает его более мобильным и автономным. Электрогидравлический грейфер отличается более высокой скоростью работы по сравнению с обычными гидравлическими, экономия времени на выполнение одной операции достигает 30%.

Для сокращения затрат времени на замену навесного оборудования Caterpillar разработала серию CW – универсальных гидравлических устройств сцепки рабочих органов Auto-Connect (CWAC). Оператор может управлять процессом сцепки из кабины. Также имеется переходная плита CAG между устройствами CW и грейферами.

Грейферы производят многие предприятия, в том числе и в нашей стране. Но крупного специализированного предприятия, которое бы занималось только производством грейферных захватов, пока в мире нет.

В ассортименте навесного оборудования Hammer s.r.l. имеется линейка многофункциональных грейферных захватов серии GR с механизмом поворота, предназначенных для демонтажа небольших строительных объектов. В составе серии девять моделей массой от 145 до 4165 кг для установки на экскаваторы массой от 1,5 до 80 т. Для выполнения разных работ предназначены сменные челюсти трех типов. Челюсти оснащаются заменяемыми износостойкими накладками из стали твердостью 400 HB.

Ковши

Ковши – одно из основных орудий экскаваторов-разрушителей. При сносе и разрушении используются ковши разных типов, начиная с обычного землеройного, но чаще применяются упрочненные массивные ковши массой от 600 до 2000 кг и более, изготовленные из высокопрочных сортов стали. Для увеличения прочности и износостойкости ковши усиливают броневыми накладками из легированных сталей.

Ковши-дробилки с помощью находящихся внутри них щековых или роторных дробилок могут непосредственно на стройплощадке перерабатывать отходы разрушения, бетон и железобетон в мелкий щебень. Дробильные ковши с магнитом и сортировочные ковши используются для вторичного разрушения. За один раз они просеивают, дробят, измельчают, продувают, перемешивают, сортируют и загружают материалы. Существуют и ковши-дробилки, модернизированные для перемешивания грунта с веществами, которые улучшают физико-механические свойства грунта на площадке, оставшейся после сноса здания, для ее дальнейшего использования.

Сортировочные ковши со сменными ситами под разные фракции материала помимо сортировки строительных отходов могут использоваться для зачистки берегов водоемов и промывки гальки. При высокой абразивности материалов корпус ковша, зубья и сита могут быть изготовлены из стали Hardox.

Ковш с крышкой, имеющей гидропривод, дает возможность переносить крупные куски, которые помещаются в ковш и прижимаются крышкой. Ковш можно использовать и для выемки грунта, в этом случае крышка прижимается к стреле.

Привод механизмов ковшей осуществляется от гидросистемы экскаватора.

Прочее навесное оборудование

Для дробления крупных элементов строительных конструкций из прочного бетона применяют навесные цилиндрические фрезы. Они в несколько раз сокращают сроки разрушения зданий. Цилиндрические фрезы измельчают материал до таких размеров, что его достаточно лишь рассортировать по фракциям и можно использовать как вторичный щебень без дополнительного дробления.

Дисковая фреза без труда режет армированный бетон на крупные секции, которые затем легко разбираются строительными грейферами и гидроножницами. Успешно работают при сносе зданий пары: дисковая фреза и гидромолот или дисковая фреза и гидроножницы. Расход режущего инструмента дисковой фрезы приблизительно в два раза ниже, чем у продольной цилиндрической.

Для извлечения металлических деталей из строительных отходов используют навесной гидравлический магнит, оснащенный собственным генератором, находящимся в его корпусе. Это орудие само обеспечивает себя электроэнергией, поэтому не обязательно, чтобы на экскаваторе имелась генераторная установка.

Быстродействующий механизм для присоединения навесного оборудования, или квик-каплер (англ. – quick coupler), значительно увеличивает производительность, когда при работе требуется часто менять навесное оборудование.

Уже разработаны полностью автоматические квик-каплеры, при помощи которых оператор не покидая кабину может менять навесное оборудование: орудие закрепляется на стреле экскаватора, гидросистема и электрические линии орудия присоединяются к гидроконтуру и электрооборудованию машины без участия человека. Электронная система управления автоматического квик-каплера обеспечивает 100%-ную надежность крепления. Операция занимает не более 10–15 секунд. Большинство моделей автоматических квик-каплеров имеют двойную фиксацию, но несколько производителей уже предлагают системы с тройной фиксацией. Повышенная надежность крепления имеет большое значение для демонтажных работ.

Вращатель (тилтротатор) позволяет сменному орудию поворачиваться вокруг продольной оси и наклоняться на 90–180°. Этот механизм позволяет в процессе сноса здания быстро придавать нужное положение орудию, не меняя положения экскаватора. За счет использования вращателя можно увеличить производительность работы до 50% и экономить топливо.

Итак, для каждой конкретной ситуации будет свое оптимальное навесное оборудование. При выборе следует учитывать все факторы, которые мы перечислили выше, вероятный срок окупаемости оборудования и т. д. Чем больше факторов будет проанализировано и учтено, тем больше вероятность, что оборудование будет подобрано удачно.