Как спасти деталь и увеличить ее «жизненный» срок

О технологиях ремонта и восстановления деталей на российском рынке

Упрочнение наплавкой

Рабочие орудия землеройного, дорожно-строительного оборудования, буровой и горной техники, дробильно-сортировочных комплексов и т. п. эксплуатируются в условиях, вызывающих, как правило, повышенный износ трущихся поверхностей. Увеличить ресурс деталей можно с помощью наплавки на поверхности, испытывающие повышенные нагрузки, слоя материала с заданными свойствами, учитывающими те или иные особенности эксплуатации.

Наплавка представляет собой нанесение слоя расплавленного металла со специальными свойствами на ремонтируемую поверхность детали. Как правило, наплавленный слой в результате физико-химических процессов оказывается связан с основным металлом очень прочно. Для массивных и дорогостоящих комплектующих спецтехники ремонт наплавкой часто является единственным выходом, если сложно изыскать средства на приобретение новой детали или она редко бывает в продаже. Используя малозатратный и в то же время очень эффективный метод ремонта наплавкой с последующей механической обработкой, владелец спецтехники не только восстанавливает первоначальные геометрические размеры прежде дефектной детали, но и улучшает механические свойства поверхностей трения, поскольку нанесенный твердый слой, безусловно, будет препятствовать интенсивному износу, приведшему к данному ремонту. Экономисты подсчитали, что стоимость ремонта деталей наплавкой с последующей обработкой составляет не более 25–75% от стоимости новых аналогичных деталей.

Компания из Санкт-Петербурга ООО «ПолиТехСервис» специализируется на сварочном ремонте деталей спецтехники, навесного оборудования и рабочих орудий спецмашин. Используя метод ручной дуговой наплавки электродами, а также наплавку под слоем флюса, специалисты «ПолиТехСервиса» ремонтируют ковши, рыхлители, отвалы, вилы и другие подобные инструменты. Слесари и сварщики компании берутся за восстановление рамных конструкций, таких как изношенные стрелы, рукояти, колонны, опоры, ходовые тележки и манипуляторы. Предприятие имеет большой опыт ремонта навесных агрегатов: гидромолотов, бетоноломов, грейферных перегружателей, виброуплотнителей и т. п. С помощью сварки надежно устраняются трещины, дефекты сварочных швов, завариваются изломы.

Но особенно преуспели специалисты «ПолиТехСервиса» в упрочнении с помощью наплавки таких деталей, как зубья ковшей, буровые коронки, ножи для ковшей землеройной техники, била, поверхности отвалов и различных захватов, ковшей, щек дробилок и т. д. Причем технологии, используемые «ПолиТехСервисом», таковы, что сварочные работы могут выполняться прямо на объекте заказчика и внешнего электропитания для сварочного и слесарного оборудования не требуется. Все, что нужно для наплавки защитных слоев на упрочняемые поверхности в полевых условиях, у специалистов «ПолиТехСервиса» находится при себе.

То, что вчера меняли на новое, сегодня наплавляют

Известная в Санкт-Петербурге компания ООО «АСТ» развивает разные виды деятельности, но приоритетным вектором является ремонт спецтехники и восстановление деталей. Компания имеет сегодня уже опыт работы не только с отечественными машинами, но и с оборудованием таких известных брендов, как Caterpillar, JCB, New Holland, Hidromek, Terex, Shaanxi.

Среди методов восстановления деталей машин компания использует все ту же наплавку. С помощью наплавки электродами или порошковой проволокой наплавляется поверхность детали, имеющая выработку, а затем с помощью механической обработки восстанавливается утраченная геометрия. За счет того, что при наплавке на ремонтируемую поверхность могут наноситься сплавы металлов с различными свойствами, в итоге ремонтируемая поверхность может получить либо повышенную твердость, либо износостойкость. Наплавкой можно улучшить коррозионную стойкость ремонтной поверхности, а также ее жаростойкость либо антифрикционность и т. д. Таким образом, можно говорить о том, что наплавка является эффективным способом не только восстановления деталей машин, но и средством увеличения срока их эксплуатации. Причем специалисты «АСТ» наплавляют поверхности любой формы: плоские, цилиндрические, конические и даже сферические. Для этого применяют качественные наплавочные материалы, специализированное, современное, надежное оборудование, а также уникальные и проверенные технологии. Например, плазменную наплавку.

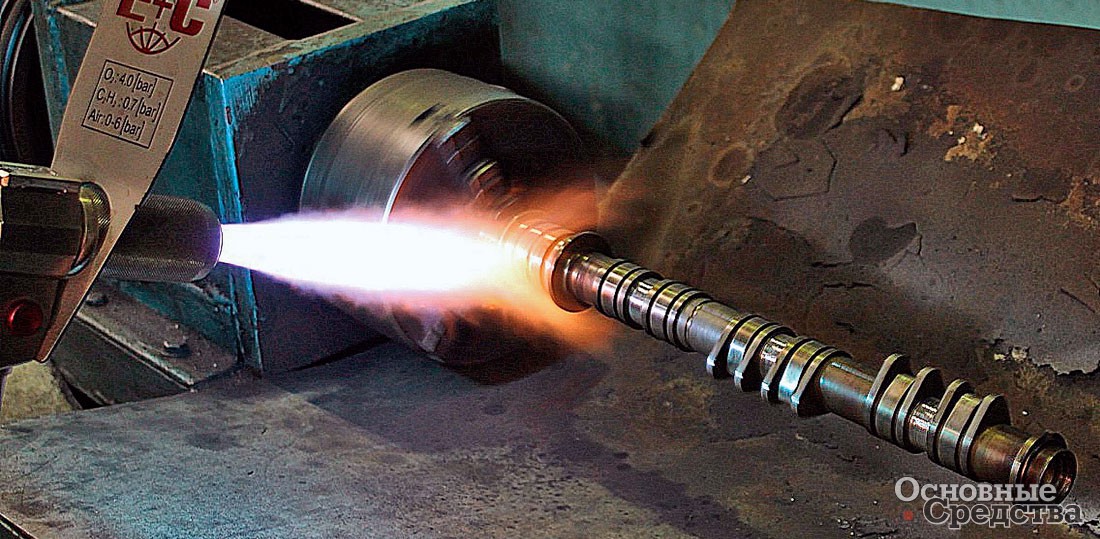

В последнее время все большее распространение получают плазменные технологии. Базовым оборудованием для плазменной наплавки является вращатель, чаще всего это токарный станок и сварочный выпрямитель. Для восстановления различных деталей разработаны различные типы плазматронов, отличающиеся надежностью, долговечностью и простотой обслуживания.

Однако восстановление деталей – это сложный технологический процесс, требующий не только специализированного оборудования, но и многолетнего профессионального опыта. Комбинации из различных порошков или порошка и проволоки позволяют изменять эксплуатационные свойства наплавленных слоев. Плазменная наплавка дает возможность наносить слои толщиной от 0,3 до 5 мм, и это позволяет восстанавливать детали с большим износом. Номенклатура восстанавливаемых деталей разнообразна: гусеничные пальцы, оси балансиров, шкворни, детали гидронасосов, валы роторов электродвигателей, крестовины и другие детали. Незначительная глубина плавления основного металла, до 0,5 мм, его незначительное, до 5%, содержание в наплавленном слое обеспечивают сохранение практически всех исходных свойств наплавляемого материала. К тому же технология плазменной наплавки позволяет повысить усталостную прочность предельно изношенных коленчатых валов дизельных двигателей с 60 до 83 и даже до 92% от прочности новых, износостойкость же наплавленных слоев практически такая же, как и у новой детали. Таким образом, обработанные на токарном, а затем круглошлифовальном станке коленчатые валы, восстановленные плазменной наплавкой, успешно работают в условиях больших знакопеременных и динамических нагрузок.

Методом наплавки восстанавливает посадочные отверстия деталей спецтехники и предприятие из Кронштадта ООО «Спецтехника 78». Специалисты компании наплавляют отверстия, получившие значительные дефекты в результате износа, в среде защитного газа, а затем растачивают до чертежного размера, используя оборудование итальянской компании Sir Meccanica S.p.A., а именно расточно-наплавочные комплексы WS1 и WS2 plus. Ремонтные итальянские комплексы позволяют выполнять ремонт не только на производственной базе, но и на объектах, где непосредственно находится техника, требующая участия специалистов «Спецтехники 78». Среди клиентов компании предприятия, использующие землеройную, коммунальную, строительную технику. Обращаются в «Спецтехнику 78» и владельцы нефте- и газодобывающего оборудования, грузоподъемных устройств и сельхозтехники.

С помощью установок Sir Meccanica S.p.A. быстро и качественно, при необходимости буквально «в поле», можно восстановить посадку под центральную цапфу экскаватора, отремонтировать изношенные соединения стрелы и колонны, довести до чертежных размеров отверстия ходовой рамы, отверстия креплений гидроцилиндров, восстановить отверстия в стрелах, рукоятях и ковшах экскаваторов и вообще отремонтировать и восстановить любые соосные отверстия практически в любых металлоконструкциях.

С помощью конструкционной сварки в среде защитного газа, кроме реставрации корпусных деталей, устранения сколов и ремонта посадочных мест сочленений, ремонта навесного оборудования и усиления ковшей, клиент может заказать нанесение на быстроизнашиваемые поверхности слоя твердосплавного металла.

Надо отметить, что технологии, используемые в «Спецтехнике 78», позволяют ремонтировать детали из чугуна, низколегированных сталей, а также из углеродистых, инструментальных, марганцовистых, нержавеющих, жаростойких сталей. Кроме того, отработаны методы восстановления комплектующих из цветных металлов, алюминиевых и медных сплавов, бронзы и т. д. Те детали и узлы, которые эксплуатирующие организации ранее считали неремонтопригодными, сегодня благодаря расточно-наплавочным мобильным комплексам Sir Meccanica успешно восстанавливаются. При этом заказчики не только получают солидную материальную выгоду, не тратя средства на приобретение новой детали, но и, как правило, затрачивают на восстановительные мероприятия намного меньше времени, которое ушло бы на поиски, доставку и монтаж нового компонента.

В «Плазме-плюс» методы восстановления тоже сварочные

Воронежское предприятие ООО «Плазма-плюс» при восстановлении деталей спецтехники действует по трем направлениям. Если внутренний посадочный диаметр, требующий ремонта, превышает 60 мм, либо вал, нуждающийся в наплавке, имеет диаметр более 5 мм, или же требуется наплавить плоскость, то на предприятии эти задачи решают с помощью электродуговой сварки-наплавки или газотермического напыления. Сотрудники «Плазмы-плюс» имеют большой опыт в восстановлении деталей, им приходилось ремонтировать оборудование практически из всех сфер экономики, начиная от коммунальных машин и заканчивая авиакосмическими аппаратами. Поэтому при наплавке в зависимости от поставленной задачи используется либо метод наплавки вибрирующим электродом, либо метод горения дуги в среде защитного газа фогон, либо будет применяться наплавка под слоем флюса, или наплавка самозащитной порошковой проволокой.

Иногда механикам приходится менять деталь, масса которой составляет несколько сотен килограммов, только из-за износа шейки или посадочного места с выработкой глубиной несколько миллиметров. «Плазма-плюс» ремонтирует такие детали вращения, диаметр которых не превышает 1700 мм, а длина не более 7000 мм. Причем наплавляемый слой можно нанести практически любой. Для автоматизации наплавочных работ порошковой проволокой на предприятии используются установки УД-209, УД-209М и более современная У-653. Сварка-наплавка детали в защищенной от воздуха зоне позволяет избежать таких негативных последствий, как образование окалины, выгорание легирующих элементов и т. д.

Освоенное предприятием газотермическое напыление отличается от других видов напыления тем, что напыляться могут не только сплавы или оксиды, но и карбиды, бориды, различные композитные материалы. Соответственно в зависимости от напыляемого вещества газотермические покрытия делят на жаростойкие, коррозионностойкие и специальные. Газотермическое покрытие имеет замечательную особенность: оно не снижает усталостной прочности, а иногда даже повышает ее, в то время как любые наплавки снижают этот параметр у детали на 15–20%. Поэтому коленчатые валы, работающие при знакопеременных нагрузках, на воронежском предприятии подвергают только газотермическому напылению.

Но для восстановления деталей в ООО «Плазма-плюс» используют не только сварку и напыление. Предприятие активно развивает ремонтно-восстановительные технологии с участием композитных материалов. Корпуса насосов, посадочные места под подшипники в редукторах, задиры на штоках – сегодня эти дефекты «Плазма-плюс» предлагает ремонтировать с помощью композитных материалов холодного отвердения.

Оборудование и материалы производим сами или почти сами

Рассматривая набирающие все большую популярность процессы восстановления деталей спецтехники методами наплавки и напыления, не можем не порадоваться, что у нас сегодня есть мощные отечественные производители технологического оборудования.

ООО «Производственная фирма «Технап» (г. Москва) уже более 15 лет изготавливает специальное механизированное и автоматизированное оборудование для предприятий, занимающихся восстановлением деталей сваркой, наплавкой и напылением. Это вращатели для нанесения покрытий на наружные и внутренние диаметры деталей, дробеструйные камеры, автоматические системы для нанесения антикоррозионных покрытий на плоские и профильные конструкции методом газового напыления. Сегодня только на РЖД работает 540 участков по ремонту подвижного состава, оснащенных механизированными и автоматизированными сварочно-наплавочными комплексами «Технап».

ЗАО «НПО «Техноплазма» (Московская обл.) также производит широкий ассортимент оборудования для восстановления и ремонта деталей машин антифрикционными коррозионно-стойкими, жаростойкими, износостойкими материалами. «Техноплазма» предлагает апробированные в производстве плазмотроны, аргонодуговые горелки и горелки для сварки плавящимся электродом.

Надо также отметить, что во всем мире наблюдается снижение объемов производства покрытых электродов – это следствие все меньшего применения ручной сварки. Растут объемы механизированной и автоматизированной сварки и наплавки порошковой проволокой. Компании Lincoln Electric, Hobart, ESAB, S.A.F. Oerlicon, Thyssen Bőhler, Kobelko, Elga и др. производят и поставляют на наш рынок десятки марок порошковых проволок для сварки в углекислом газе и в смеси газов (Ar + СО2), под флюсом, а также самозащитные.

Наше производство несколько отстает, однако перспективы очевидны. ООО «Интерпро» (Орловская обл.) производит сварочную и наплавочную порошковую проволоку. Предприятие образовано в 2012 г. и оснащено новейшим европейским оборудованием. Такого оборудования нет на других предприятиях России и в странах СНГ. Освоено производство наиболее популярных марок порошковых проволок для сварки и наплавки. Сегодня реализуется три вида порошковой проволоки: для наплавки под флюсом, в среде защитных газов и открытой дугой на воздухе.

«Судиславский завод сварочных материалов» (Костромская обл.) в 2011 г. ввел в эксплуатацию новейший цех по выпуску сварочной проволоки мощностью 6 тыс. т проволоки в год. Омедненная и полированная проволока с графитовым покрытием различного диаметра производится на оборудовании немецкой компании Koch и итальянской компании WWM.

В 2000 г. было образовано ЗАО «ЭСАБ-СВЭЛ» (г. Санкт-Петербург) – дочернее предприятие в России одного из мировых лидеров в области производства сварочных материалов шведской компании ESAB. Сегодня завод «ЭСАБ-СВЭЛ» выпускает как отечественные марки электродов, так и фирменные сварочные материалы ESAB марки OK. Важно отметить, что ESAB был первым иностранным производителем сварочных материалов, открывшим собственное производство в России. Проволока российского производства изготавливается также на заводе «ЭСАБ-Тюмень» по программе импортозамещения.

Статистика свидетельствует, что за период с момента приобретения усредненной модели спецтехники до ее капитального ремонта менее 20% всех деталей полностью вырабатывают свой ресурс. Это в основном поршни, кольца, подшипники, уплотнительные материалы и т. д. Около трети всех деталей машины при капитальном ремонте не нуждаются в каком-либо ремонте. А вот остальные детали (а их почти половина) могут и должны использоваться повторно. Это огромный резерв нашей экономики, и его нужно использовать.