Оборудование для обустройства фундаментов

Схемы производства работ и грунтовые условия на разных рабочих площадках могут сильно отличаться, но усилия специалистов, проектирующих новые машины в этой сфере, традиционно сосредоточены на общеизвестных составляющих: безопасности, эффективности и способности работать в труднодоступных местах.

В качестве примера можно привести использование специализированного оборудования английской компании BSP, которая уже более 100 лет является одним из ведущих мировых производителей гидравлических молотов и уплотнительного оборудования, на строительных работах по реконструкции и углублению порта Дурбан в ЮАР. Порт Дурбан – это крупнейший комплекс для обработки навалочных и сухих навалочных грузов в Южной Африке. Чтобы выполнить работы по погружению свай, подрядчики использовали два молота. Первый из них, 16-тонный BSP CG240, был подвешен к 180-тонному гусеничному крану Kobelco, установленному на плавучей барже размером 40х15 м и применялся для погружения основных свай. С помощью другого молота, CX85 с весом ударной части 7 т, погружались шпунтовые сваи, формирующие комбинированную стенку. Сваебои BSP могут быть укомплектованы в качестве опции пультами дистанционного управления и мониторами для отслеживания рабочих параметров.

Компания Liebherr вывела на рынок новый, свободно подвешиваемый гидравлический молот H 10L. Такой тип молота считается одним из лучших вариантов для применения в тяжелых условиях и обеспечивает максимальный рабочий радиус. H 10L – первый и самый большой молот в серии из трех моделей со свободным падением, полностью разработанный и изготовленный специалистами компании Liebherr. Энергия удара новинки, по заявлению производителя, достигает 225 кН.м. Начальную массу ударной части молота (10 т) можно увеличить для решения конкретных задач за счет добавления двух дополнительных модульных грузов по 2,5 т. H 10L поставляется с направляющими для навешивания на мачту и малошумным наголовником в стандартной комплектации. Более точное управление обеспечивается за счет системы управления молотом, встроенной в базовые машины (на дисплее отображаются частота и сила удара, углы наклона стрелы и мачты, скорость ветра и т. д.), в качестве которых после небольшой доработки могут выступать гусеничные краны Liebherr LR 1300 или HS 895 HD.

Новый молот может работать непосредственно от бортовой гидравлической системы базовой машины, а это означает, что дополнительной внешней насосной станции не требуется. В основе сваебойной установки LRH 600, спроектированной специально для работ, где требуется большой вылет стрелы, те же краны Liebherr LR 1300 или HS 895 HD. Секции мачты легко соединяются при монтаже с помощью пальцев. Высокую устойчивость придает решетчатая конструкция мачты. Толкатель крепится к оголовку стрелы через несущие трубы. Два компенсирующих цилиндра обеспечивают неизменное положение мачты относительно поворотной платформы, а наклон и рабочий радиус регулируются другой парой цилиндров. Эффективная рабочая длина мачты LRH 600 – 51 м, рабочий радиус – 15 м. Максимальный наклон мачты назад достигает 14°, а вперед – 9,5°. Тяговое усилие составляет примерно 120 т. Для регистрации выполненных работ предусмотрена система сбора производственных данных (PDE), а для анализа – программа генерации отчетов по производственным данным (PDR).

Финская компания Movax также запустила в этом году ряд новых продуктов, и в их числе модели DH-20 и DH-30, которые представляют собой гидравлические сваебойные молоты для погружения шпунтовых, трубчатых стальных, двутавровых и железобетонных свай. Эти молоты могут быть установлены на рукоять экскаватора или, когда требуется погружение на большую глубину, на копровую мачту и приводятся в действие от штатного вспомогательного контура гидравлики базовой машины. Еще один новый продукт – направляющая мачта для установки свай Movax EML-12 с эффективной длиной стрелы 12 м. Мачта может использоваться для погружения различных типов свай или для предварительного бурения и устанавливается на гусеничные экскаваторы класса 33–40 т. Гидравлическая система, а также лебедки интегрированы в направляющую. Реверсивная система тросов позволяет плавно регулировать скорость и нагрузку в обоих направлениях. Мачта легко и быстро демонтируется, после этого экскаватор можно использовать по прямому назначению. Кроме того, мачту можно складывать для удобства транспортировки. На выбор предлагается две системы управления: MCS Movax Control: упрощенная базовая версия Lite, рассчитанная на разовые работы, и более сложная – Pro. На дисплеях с размерами соответственно 3,2 и 7 дюймов отображаются данные о частоте ударов молота, наклоне мачты, давлении в системе гидравлики и межсервисном интервале.

Применение вибропогружателя в паре с экскаватором позволяет проводить работы по погружению шпунтовых свай с берега в воду без устройства площадки и подъездных путей. Например, на строительстве причалов паромной переправы на реке Свирь в Ленинградской области в 2015 г. был применен вибропогружатель с боковым захватом Movax SG-75. Работы проводились на обоих берегах, с перебазировкой экскаватора общим весом 35 т на пароме. Общее количество погруженных шпунтовых свай составило 40 штук, а средняя длина 6–7 м. Оператор экскаватора самостоятельно выполнял все операции: подъем шпунтового элемента с грунта, его ориентирование в пространстве, погружение в боковом и нижнем захвате. Общее время работы на двух площадках составило три смены.

Между тем, по заявлению компании Pile Dynamics, важной опцией для бурового оборудования является возможность очистки дна скважины перед укреплением ее стенок и бетонированием. После завершения бурения весь материал, оставшийся на дне, должен быть удален. Для этого производится проверка состояния дна, обычно это делается с помощью видеокамеры, и определяется толщина слоя загрязнений. Альтернатива камере – новый продукт SQUID компании Pile Dynamics, который не только оценивает количество загрязнений, но и позволяет определить прочность несущего слоя. Специальный адаптер обеспечивает быстрое присоединение к Келли-штанге или другому буровому оборудованию. На корпусе устройства смонтированы три подвижные пластины, снабженные датчиками перемещений, которые контактируют с грунтом на дне. Сквозь каждую пластину проходит конический пенетрометр. Конусы пенетрометров проходят сквозь слой загрязнений и погружаются в несущий слой под весом буровой штанги, при этом измеряется сопротивление грунта и расстояние, на которое смещаются пластины. Устройство соединяется с беспроводным передатчиком, расположенным на выходе из скважины, данные от которого поступают на планшетный компьютер SQUID, где отображаются глубина «лишнего» слоя и максимальное сопротивление грунта.

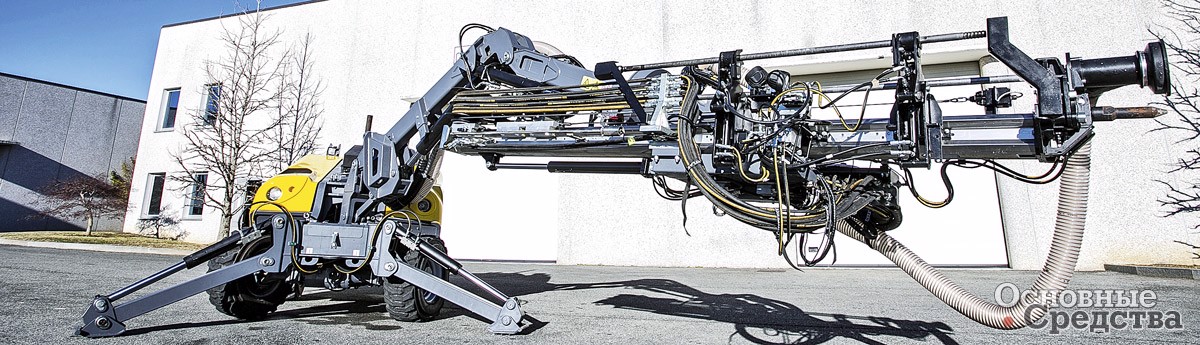

Atlas Copco позиционирует новый перфораторный буровой станок FlexiROC T20 R как лучшее решение для подрядчиков в строительной отрасли. Оснащенный дистанционным радиоуправлением (RRC), мощным 14-киловаттным гидравлическим перфоратором COP 1435, компактный и высокопроизводительный станок FlexiROC T20 R с возможностью бурения под землей и на поверхности под различными углами выполняет самые сложные операции в сегменте бурения с диапазоном скважин от 38 до 64 м. Из особенностей станка можно отметить новую систему управления, которая позволяет оператору работать дистанционно. FlexiROC T20 R оборудован стрелой с максимальным радиусом действия 4,25 м и углом наклона до 90°, что позволяет получить больше скважин при меньшем количестве перемещений машины в таких сферах, как бурение под фундамент, рытье траншей и туннелей. Другие нововведения включают новое устройство подачи BMH 2000 с тремя гидроцилиндрами, усиленные стальные опоры и легкий доступ к точкам обслуживания. Буровой перфоратор COP 1435 отличается плавным действием подающего цилиндра и обеспечивает увеличение энергии удара и крутящего момента почти на 30%. Производительность бурения увеличивается за счет этого до 40%.

Компания Ditch Witch представила новый погрузчик с бортовым поворотом SK850, разработанный специально для рытья траншей под фундамент. Экономичная машина с дизельным двигателем мощностью 28 кВт может вырезать траншеи шириной до 410 мм и глубиной до 910 мм благодаря специально разработанной цепной навеске, рассчитанной на тяжелые условия работы. По заявлению компании, такие траншеи получаются быстрее и чище, чем при рытье экскаватором.

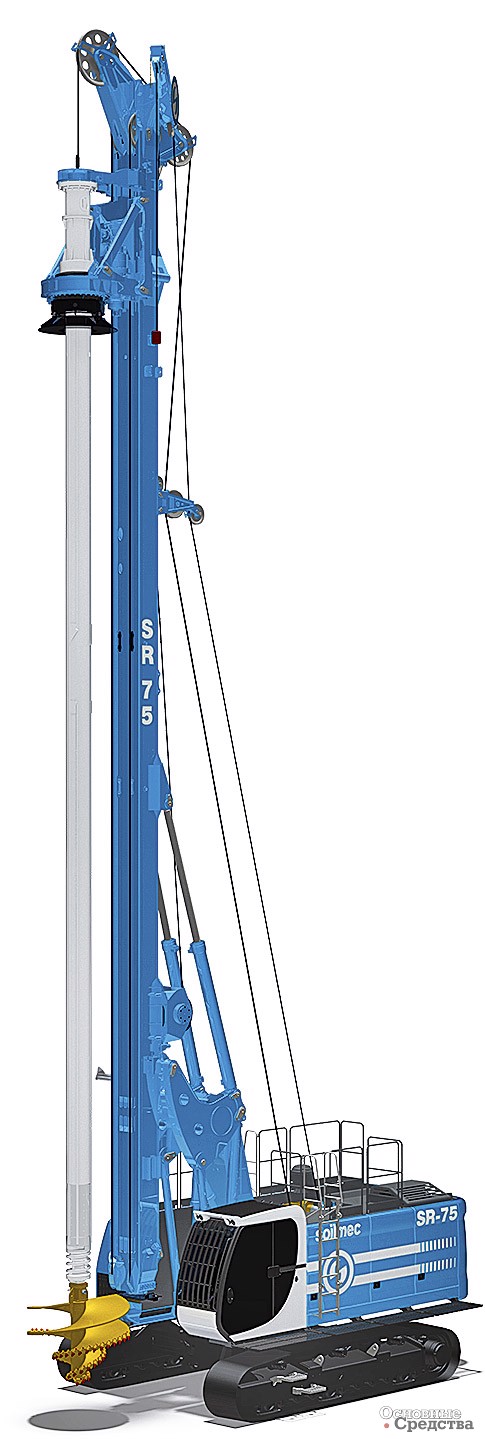

Итальянская компания Solimec обновила модельный ряд гидравлических буровых установок. Новое поколение машин SR-45, SR-75, SR-95, SR-125 и SR-145 предназначено для получения скважин большого диаметра и отличается большей производительностью и широким диапазоном применения. Комфорт и безопасность оператора тоже не остались без внимания. Установки оборудованы последними версиями дизельных двигателей, более легкими и мощными вращателями, которые, по заявлению производителя, обеспечивают крутящий момент на 20% выше, чем предыдущие версии, а усилие подачи – на 30%. Установки стали легче за счет применения при их производстве высокопрочных сталей и обновленной конструкции мачты. Новая серия SR оснащается просторной кабиной и новой системой контроля DMS за всеми рабочими параметрами. Инновационная кинематическая схема позволяет бурить параллельно поверхности грунта.

Компании сталкиваются со многими проблемами при проведении фундаментных работ на строительных площадках, будь то узкое пространство, сложные грунты или жесткий временной график. Использование эффективных машин имеет жизненно важное значение для правильного исполнения работ. Несмотря на то, что фундамент почти всегда скрыт от глаз, когда строительство объекта уже завершено, возможно, это самая важная часть проекта. Ошибки при проектировании или строительстве могут иметь катастрофические последствия.

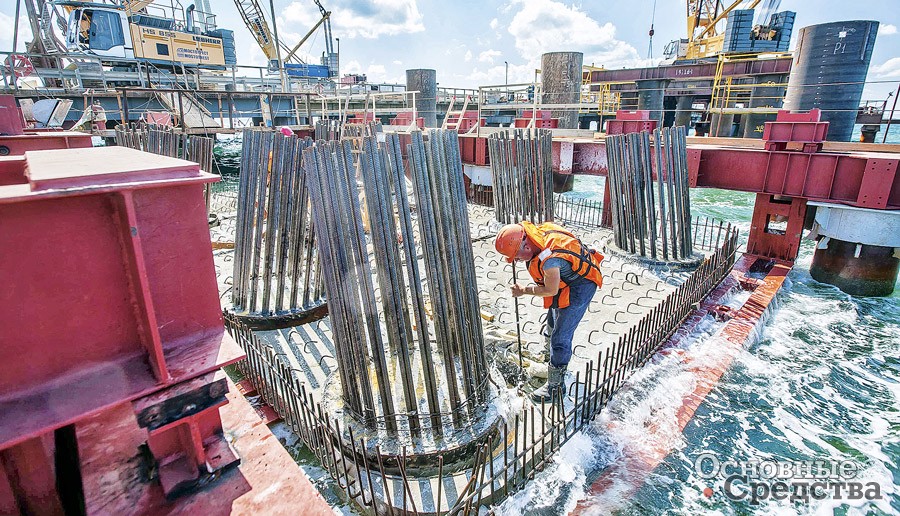

Один из крупнейших и, наверное, самых значимых проектов современной России – это Крымский мост. При строительстве грандиозного сооружения длиной 19 км задействовано большое количество техники. Крымский мост строится одновременно на восьми морских и сухопутных участках, на которых уже погружено почти 2500 свай разного типа и готово более 120 опор. Погружение металлических трубчатых свай в акватории выполняется в том числе с помощью 50-тонного гидромолота с максимальной энергией удара 368 кН.м и вибропогружателя, обеспечивающего статический момент массы дебалансов 110 кгм. В качестве базовых машин используются гусеничные краны. Создание фарватерных опор – один из самых масштабных этапов строительства Крымского моста. Подготовка секций выполняется на острове Тузла, где развернуты стенды для укрупнения и перемещения конструкций к техническому причалу строителей. Замкнутый цикл производства фарватерных опор в периметре стройки обеспечивает автономную работу, при этом снижается нагрузка на улично-дорожную сеть и действующую паромную переправу.

Для устройства первой морской опоры понадобилось почти 100 т металлоконструкций и более 400 м3 бетона. Вместе с пролетным строением опора поднимет автодорожную часть моста на высоту 5 м над уровнем воды. Для организации строительства морской опоры в проливе была сформирована специальная технологическая площадка. На ней разместилось все необходимое оборудование, включая 300-тонный кран. С этой площадки велась работа по созданию фундамента опоры – это 8 стальных трубчатых свай диаметром 1420 мм. Наклонные сваи первой морской опоры Крымского моста погружались в грунт отдельными секциями из металлических труб. Они сваривались между собой в проектном положении способом электродуговой сварки. Максимальная глубина погружения свай на этом участке составила 67,5 м.