Такой нелегкий «тормозной путь»

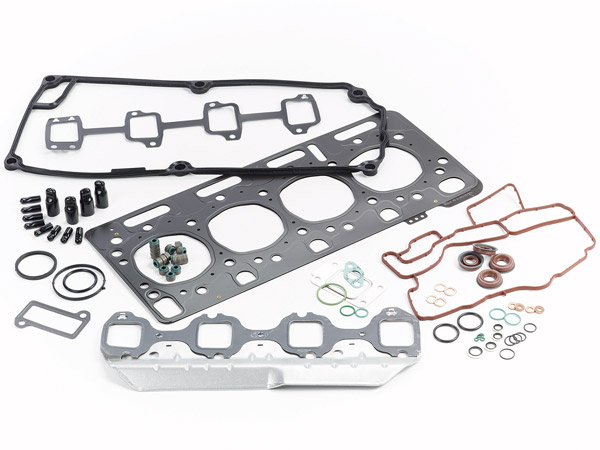

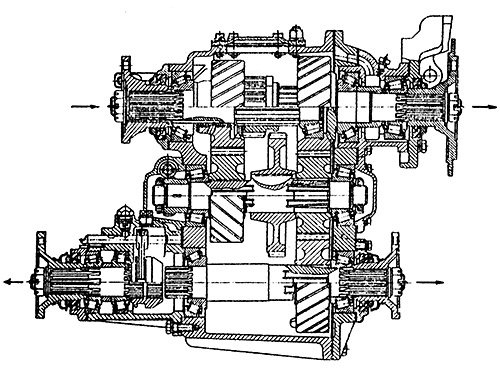

Тормозные системы для грузового транспорта и спецтехники

От Древнего Рима до наших днейЕсли говорить именно о тормозных системах на транспорте, есть компетентное мнение, что одними из первых начали применять тормоза на своих колесницах римляне. Тормозящая деревянная колодка была подвижно присоединена к шасси колесницы и цепью связана с рычагом, которым управлял возница. Важнейшим свойством «римских» тормозов являлось то, что процесс торможения был пусть примитивным, но управляемым. Эта система торможения просуществовала долго. Подобные тормозные системы широко использовались на гужевых повозках. При необходимости тормозилось само колесо повозки с помощью ручного рычага, а впоследствии системы рычагов. Деревянная колодка тормозила колесо за счет трения при прижатии к ободу. Торможение это было крайне несовершенно, поскольку зависело не только от погодных условий – в сырую погоду «устройство» работало крайне неэффективно, но и от материала колодок, и даже от физической силы возничего. Значительно возросла роль тормозного механизма с появлением автомобиля, скорость которого была намного больше, чем колесницы. Первые автомобильные тормоза были также колодочными, на автомобиле Карла Бенца стояли деревянные колодки, обитые кожей. На смену колодочным тормозам довольно быстро пришли барабанные тормоза. Металлический барабан, встроенный внутрь колеса, обеспечивал поверхность трения, с которой взаимодействовали тормозные колодки. Но с ростом скоростей и мощности транспортных средств тормозные накладки в барабанных тормозах быстро изнашивались, а выделяемая в процессе торможения высокая температура приводила к потере тормозной мощности. Мысль изобретателей устремилась в направлении увеличения тормозной площади, так появились ленточные тормозные системы. При этой системе используется либо тканая, армированная латунной проволокой лента, либо фрикционные накладки крепятся к тонкой широкой стальной полосе, образуя тормозную ленту. При нажатии педали тормоза лента охватывает и тормозит вращение одного из валов трансмиссии. И ленточные, и барабанные тормозные системы еще достаточно широко применяют на отдельных видах транспорта, но большинство современных автомобилей оборудовано дисковыми тормозами. Еще в 1902 г. некий англичанин Ланчестер сначала запатентовал, а затем и применил на практике в автомобиле собственной конструкции дисковый тормоз. Из-за несовершенства этой самой конструкции она не сразу нашла приверженцев, о ней вспомнили только в 1920-е гг. Тогда же стали применять практику установки отдельного тормоза на каждое колесо. Во время Второй мировой войны дисковые тормоза применялись в конструкциях самолетных шасси. Преимущества дисковых тормозов очевидны: они хорошо охлаждаются, в меньшей степени меняют тормозные свойства с ростом температуры, им не страшно попадание масла, воды или грязи на поверхности трения, тогда как барабанные тормоза боятся влаги и перестают работать при ее обильном попадании. Безусловно, барабанные тормоза дешевле и проще в изготовлении, и конструкция их такова, что тормозное усилие, передаваемое водителем, многократно увеличивается за счет эффекта так называемого «механического самоусиления». И накладки барабанных тормозов изнашиваются значительно медленнее, чем накладки дисковых, благодаря большей тормозной площади. Но все преимущества перечеркиваются слабым отводом тепла. Чрезмерный нагрев вызывает деформацию барабана, тормозные колодки перестают равномерно прилегать к поверхности барабана, снижается тормозной эффект. В наши дни только строительная техника и спецтехника с рессорной подвеской, работающие в сложных дорожных условиях, комплектуются ими. На современных тягачах, грузовиках сегодня используют дисковые тормоза на всех колесах, которые не только эффективнее барабанных, но и значительно легче. МатериалыСовременная тормозная колодка состоит из двух частей – каркаса и фрикционной накладки, которая как важнейший элемент колодки в идеале должна обеспечивать оптимальный коэффициент трения, постоянный в любых условиях эксплуатации. Соблюсти это требование очень сложно. Большинство производителей выпускают накладки с коэффициентом трения 0,35…0,45, ведь если коэффициент меньше, то увеличится время торможения, удлинится тормозной путь. А применение материала с более высоким коэффициентом сужает диапазон работы тормоза от начала торможения до блокировки колес. При высоком коэффициенте трения тормозных накладок езда усложняется, водителю потребуется отличная реакция и специальная адаптация к таким условиям торможения. Фрикционную накладку получают путем спекания специальной смеси, которую перед этим около суток выдерживают, чтобы завершились возможные химические реакции между компонентами, а затем ее прессуют в формах. Существует два вида прессования – горячее и холодное. Горячее прессование более дорогое, производительность при этом методе ниже, чем при холодном прессовании, зато эксплуатационные свойства полученной накладки более высокие, чем накладки, изготовленной «холодным» методом. Каждый крупный производитель постоянно улучшает рецептуру своих смесей, включающих до двух десятков компонентов в разных пропорциях. Например, в лабораториях и на заводах немецкой компании TMD Fricеion GmbH, известной у нас по торговым маркам Textar и Don, выпускающей колодки для грузовиков и спецтехники, ежегодно разрабатывают около 120 новых видов продукции. В подавляющем большинстве случаев сегодня на передней и задней осях автомобиля задействованы разные тормозные системы, чтобы оси не тормозили с одинаковой эффективностью. Обычно впереди устанавливают дисковые тормоза, а на задней оси – тормоза барабанного типа. Тормозные накладки в этих схемах различаются как технологией изготовления, так и составом компонентов фрикционной композиции. Залогом безопасного движения являются гармоничное их взаимодействие, согласованные фрикционные характеристики, а эффективность торможения каждой оси должна находиться в строго обозначенных границах. Основа фрикционной смеси – армирующий компонент. Именно от него зависят прочность, термостойкость, стабильность тормозных свойств. Различают асбестовые, безасбестовые и органические армирующие компоненты. При использовании в качестве армирующего элемента асбеста такие накладки тормозят мягко, но достаточно «цепко», гораздо лучше сохраняют тормозной диск от износа, чем «безасбестовые». И хотя вредность асбеста для человека стала притчей во языцех, а во многих руководствах по ремонту и обслуживанию подчеркивается необходимость работать с такими накладками крайне осторожно, в ходе научных исследований конкретных бесспорных данных о вреде асбеста получено не было. Но и Директивы 2000/5 ЕС, ограничивающей применение в составе материалов компонентов, содержащих асбест, свинец, кадмий и т. д., никто не отменял. В безасбестовых фрикционных смесях армирующим элементом являются медная или латунная стружка, различные полимерные композиции, стальная вата. В дешевых колодках используют смесь органических и неорганических волокон, подбирая составы, обеспечивающие необходимые коэффициент трения и износостойкость, увязывая это с невысокой ценой продукта. В дорогих, высококачественных колодках применяют в качестве включений гранулы мягких металлов, искусственный графит, а также карбоновые и кевларовые волокна, благодаря чему фрикционный материал получает значительную термостабильность. Специальные тормозные свойства присущи колодкам третьей группы, с армирующим компонентом из органических волокон. Эта категория тормозных колодок крайне дорогая. Их устанавливают на спортивные и гоночные автомобили, для которых возникает необходимость за доли секунды снизить скорость с 200…300 до 50…60 км/ч. Однако эти колодки могут проигрывать обычным колодкам при торможении на малых скоростях, так как для эффективной работы они должны прогреться до определенной температуры. Кстати, колодки этой группы в автоспорте комплектуют дисками на основе карбона (углеволокна). У них великолепные тормозные качества, но только при очень высоких температурах, а в обычных транспортных средствах их использовать не рекомендуется. ПроизводителиОгромное число предприятий в мире специализируется на производстве тормозных элементов, но круг изготовителей тормозных колодок и накладок для тяжелых грузовиков и специальной техники невелик. Американская TRW Inc., образованная в 1961 г. в Кливленде, изготавливает ряд продуктов под маркой Lucas, а также конструирует, производит и поставляет автомобильным и аэрокосмическим предприятиям всего мира системы, изделия и услуги на основе передовых технологий. Ее производственные мощности расположены в 20 странах мира, дистрибьютерская сеть – более чем в 120 странах, корпорация занимает пятую позицию в мире с годовым оборотом $17 млрд. Особой надежностью отличаются тормозные системы, устанавливаемые на большинстве европейских автомобилей уже при сборке на конвейере – колодки, суппорты, АБС, диски и шланги. Входящая в состав корпорации компания TRW Proequip разработала широкий ассортимент тормозных колодок для тяжелого грузового автотранспорта. При их производстве учитывались все жесткие требования производителей коммерческого автотранспорта. Allied Nippon, составная единица компании Japan Brake Industrial Co., Ltd, входящей в свою очередь в японскую группу Hitachi, является одним из признанных мировых лидеров в разработке технологий производства фрикционных материалов и тормозных систем. Продукция, изготовленная с использованием новейших японских технологий, экспортируется в 40 стран Европы, Америки, Азии и в Австралию. Allied Nippon как торговая марка зарегистрирована в 19 странах мира. Компания Ferdinand Bilsеein jr. (сокращенно – Febi) основана в 1818 г., а современное название получила в 1844-м. Сейчас у немецкой фирмы в производственной программе более 9 тыс. наименований деталей для всех основных европейских автомобилей, которые поставляются в 130 стран мира через 69 дочерних и совместных предприятий. Компания поставляет продукцию на конвейер фирм Mercedes-Benz и DAF. Еще в 1994 г. Febi получила сертификат системы TU..V в соответствии с требованиями стандарта DIN ISO 9002. Компания Knorr-Bremse – ведущий международный поставщик тормозных систем для грузового автотранспорта. Компания основана в Берлине в 1905 г. Благодаря своим тормозным системам, установившим высокие технологические стандарты производства в этой области, компания вскоре стала покрывать 90% потребностей внутреннего рынка Германии. С 1922 г. на заводе Knorr-Bremse началось производство пневматических тормозов для грузовых автомобилей. Компания первой в Европе разработала тормозную систему, которая оказывала действие одновременно на колеса и грузовика, и прицепа, что значительно сокращало тормозной путь и повышало безопасность. В развитие антиблокировочных систем АБС и ASR для большегрузной техники Knorr-Bremse предлагает сегодня высокотехнологичные продукты для всех типов грузового транспорта и прицепов. Компания получила международный сертификат QS-9000. В числе ведущих мировых производителей и поставщиков фрикционных изделий для специальной, дорожно-строительной, карьерной, шоссейной и легковой техники – американская Wellman Producеs Group, чьи революционные фрикционные материалы Vе Semi-Ceramic и Vе Semi-Metallic обеспечивают надежное и качественное торможение. Компания сотрудничает с такими известными брендами, как John Deere, Carraro, LUKoil, Caterpillar, Komatsu, Allison, Furukawa. Под брендами Velve Touch и HAWK Proformance компания предлагает дисковые тормозные колодки, фрикционные диски, диски муфты сцепления, фрикционные накладки и т. п. В России лишь несколько предприятий, выпускающих качественные тормозные колодки, накладки, тормозные ленты. Среди них можно выделить ярославское ОАО «ФРИТЕКС» (Завод фрикционных и термостойких материалов), работающее на рынке полимерных композиционных материалов с 1932 г. в составе Ярославского резино-асбестового комбината. В настоящее время «ФРИТЕКС» использует более 50 собственных рецептур и полимерных композиций тормозных накладок. Весь ассортимент выпускаемых тормозных накладок по показателям безопасности и эффективности торможения, по прочностным свойствам соответствует Европейским требованиям ЕЭК ООН. Продукцию предприятия закупают многие автомобильные, моторостроительные, тракторостроительные заводы страны, автохозяйства всех регионов России. Ярославское предприятие ТИИР работает в основном на рынке легковых автомобилей, но и оно освоило выпуск тормозных колодок для грузовиков MAN. Лидер по производству автокомпонентов концерн «Цитрон» теперь хорошо известен и как поставщик тормозных колодок. Компания благодаря комплектации новым оборудованием выпускает более четырехсот наименований дисковых и барабанных тормозных колодок, как передних, так и задних. Пока это в основном колодки для легковых автомобилей, отечественных и зарубежных, ассортимент колодок для грузовых автомобилей и спецтехники заметно меньше, но очень быстро расширяется. Уже сейчас «Цитрон» производит колодки для техники DAF, Ford, Foton, Hyundai, IVECO, Isuzu, MAN TGA, Mercedes-Benz, Neoplan, Renault, Scania, Volvo, «Богдан», ГАЗ, ЗИЛ, КамАЗ, МАЗ, ПАЗ. В ближайших планах этого передового предприятия – расширить ассортимент до 700 позиций! Сертификационные испытания Центра аналитических исследований НАМИ подтверждают – по потребительским свойствам колодки «Цитрона» соответствуют западным аналогам. «Цитрон» использует рецептуру фрикционных смесей и оснастку фирм Richard Anеon KG и уже упоминавшейся ТMD. Использование новейших европейских технологий гарантирует сочетание повышенного, до 40 тыс. км, ресурса и минимального износа тормозного диска. Коэффициент трения держится в пределах 0,4...0,45 в течение всего периода эксплуатации, а оптимальная конструкция, исключающая побочные шумы, и комфортное торможение повышают уверенность водителя при езде. Санкт-петербургское ОАО «Завод АТИ» производит практически весь ассортимент тормозных изделий, необходимых отечественному грузовому, карьерному и специальному сектору, а также для автобусов, троллейбусов, сельскохозяйственных машин. ОАО «Бз АТИ» (Барнаул) специализируется на выпуске тормозных асбестовых накладок и колодок для большинства видов отечественной грузовой техники и автобусов, а также тормозных лент для гусеничных тракторов. Волжское ОАО «ВАТИ» основано в 1962 г., сегодня около 30% продукции предприятия идет на экспорт. Среди прочего завод производит как асбестовые, так и безасбестовые тормозные накладки для грузовиков ГАЗ, МАЗ, ЗИЛ, Mercedes-Benz, для автобусов ЛАЗ, ЛиАЗ, Ikarus. |