Фрезерные особенности

|

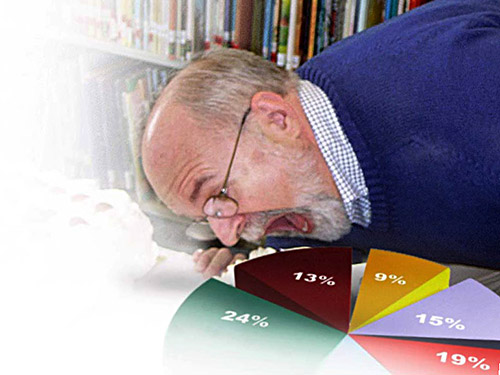

Самоходные холодные фрезы прочно вошли в обиход дорожных организаций, по крайней мере, тех, чье финансовое состояние позволяет их покупку и содержание. Узок круг поставщиков фрез, особенно больших, 2-метровых. Разработка и строительство большой фрезы требует значительных инженерно-конструкторских и финансовых усилий и по плечу только крупным машиностроительным компаниям, особенно на фоне глобальных экономических неурядиц. Сегодня фрезы российскому покупателю предлагает компания Wirtgen, занимающая, кстати, львиную долю рынка, а также Caterpillar, Dynapac, Bomag, Volvo CE, Terex, Roadtec, XCMG.

Caterpillar PM200 c рабочей шириной 2010 и глубиной 320 мм

Bomag BM 1300/30 c рабочей шириной 1300 и глубиной 320 мм

Wirtgen W2000

Малая фреза XCMG XM101 c рабочей шириной 1020 и глубиной 120 мм

Малая фреза Volvo MW500 c рабочей шириной 500 и глубиной 210 мм

Малая фреза Roadtec RX400 с рабочей шириной до 1200 и глубиной до 317 мм

Малая фреза Dynapac PL500T c рабочей шириной 500 и глубиной 160 мм

Большая фреза Bomag BM 2000/60 c рабочей шириной 2000 и глубиной 320 мм

Варианты фрезерных барабанов для малых фрез Wirtgen

Пульт управления фрезы Caterpillar PM200

Варианты фрезерных барабанов для малых фрез Wirtgen

Компании строят фрезы на общих конструктивных принципах, но у каждого есть свои особенности, свои изюминки. Зачастую, чтобы обойти патент конкурента, «изюминки» эти приходится изобретать. Холодная фреза предназначена для срезания асфальто- и цементобетонного покрытия не на полную его толщину. Небольшой слой покрытия оставляют и в перерывах между работами: по нему можно пускать транспорт. Остаток покрытия также изолирует основание от атмосферных осадков. Отсюда вытекают требования к профилю, ровности, шероховатости оставшегося покрытия и чистоте после фрезерования. Гранулят должен быть полностью удален с поверхности. Кроме того, асфальтобетонные заводы, использующие сфрезерованный материал, предъявляют требования к размеру и однородности гранулята. От этих требований будет зависеть и конструкция фрезы, и ее комплектация. Несущие конструкции фрезы испытывают сильные динамические нагрузки. Принцип действия фрезы таков, что реактивные силы выталкивают ее назад и вверх, поэтому важна масса машины для сохранения постоянной глубины фрезерования, профиля и направления. В принципе, чем больше масса, тем лучше. Однако увеличение металлоемкости приводит прежде всего к увеличению цены на машину, причем цена будет расти по экспоненте, так как увеличение массы основных конструкций потребует более мощного двигателя, более мощной гидравлики, усиления ходовой части. Аналогичная зависимость будет и по эксплуатационным расходам, поэтому конструкторы ищут компромисс между характеристиками, массой и ценой машины. Как показывает практика, при максимальной глубине фрезерования машина работает на пределе своих возможностей. Центр масс конструкторы стараются сосредоточить над рабочим органом холодной фрезы – фрезерным барабаном или ротором, согласно терминологии Caterpillar. По мере развития направления холодных фрез менялись типоразмеры барабанов. Сегодня используют следующие основные типоразмеры – с рабочей шириной 350 мм, 500, 600, 1000, 1200, 1300, 2000 и 2100 мм. Самый длинный ряд типоразмеров у Wirtgen, самый короткий – у Caterpillar (1000 мм, 2000, 2100 и 2200 мм). Типоразмерный ряд фрез Dynapac сегодня ограничен только размерами 350 мм, 500, 600 и 1000 мм. Большие фрезы с рабочей шириной 2000 и 2100 мм сняты с производства по причине модернизации их модельного ряда. И вряд ли компания выведет их на рынок в 2012 г., слишком большой объем работ еще предстоит выполнить. По назначению барабаны разделяют на основные с шагом между резцами 15 мм, профилировочные с шагом между резцами 6...8 мм и специальные. Специальные барабаны представляют собой гладкую трубу, на которую надевают кольца необходимой ширины с резцами. Таким специальным барабаном можно выполнять работы по устранению колейности, вырезая обе колеи за один проход. Профилировочные барабаны используют для восстановления поперечного профиля покрытия и его текстурирования – восстановления шероховатости. Их также используют с малыми самоходными или навесными фрезами для срезания старой дорожной разметки. Барабан, как и любой узел, можно заменить. Работа эта трудоемкая, требует определенной квалификации и оснастки. Можно заменить основной барабан на профилировочный и наоборот, увеличив таким образом загрузку фрезы. Поставщики фрез отмечают рост интереса покупателей к сменным барабанам, но на практике барабан снимают только когда доводят до состояния, требующего капитального ремонта. В запущенных случаях при капитальном ремонте срезают основания резцедержателей или сами резцедержатели, если речь идет о профилировочном барабане, зачищают поверхность и приваривают новые детали. На основные, или стандартные, барабаны наварены основания резцедержателей, в которые вставляют быстросъемные резцедержатели, в которые в свою очередь вставляют быстросъемные резцы. Резцы расположены витками с тройным заходом с обоих торцов барабана. Витки начинаются со специального резцедержателя с тремя резцами для получения выемки с ровными вертикальными стенками и чтобы выдерживать повышенные нагрузки при повороте машины. Витки сходятся в середине барабана, где размещают лопатки, которые выбрасывают измельченный материал на подборочный конвейер. На профилировочных барабанах с плотным расположением резцов резцедержатели приварены непосредственно к барабану. У профилировочного барабана с шагом между резцами лопатки меньшего размера, а у барабана с шагом 6 мм их нет. И если основной барабан может работать на глубину до 320 мм, то «8-миллиметровый» – на глубину 80 мм, а «6-миллиметровый» – на 50 мм. После прохода фрезы поверхность не идеально ровная, а покрыта бороздками. Рабочая глубина фрезы может считаться по глубине борозд, по высоте гребней, но обычно принимают среднюю глубину, которая выходит из-под заднего щита рабочей камеры. Щит оснащен подрезной кромкой, регулируется по высоте и способен срезать покрытие. Хвостовики, т. е. посадочные места быстросменных резцов, унифицированы, что дает владельцу фрезы выбор – покупать фирменные или у сторонних поставщиков, таких, например, как Kennametal и Sandvik, ориентируясь по цене, форме и износостойкости наконечника резца. Наконечник резца выполнен из твердого сплава и должен выдержать по меньшей мере рабочую смену. Производители фрез и сторонние поставщики резцов разрабатывают оптимальные формы наконечников и сплавы для работы с покрытиями разной плотности. При температуре воздуха ниже 5 °С твердость асфальтобетона и соответственно износ резца резко возрастают. У Kennametal есть разработки сплавов, позволяющие резцу отработать 2...3 дня в таких условиях. Компания Dynapac поставляет фрезы как с барабанами собственной марки, так и с барабанами Kennametal в наиболее дорогих версиях фрез. У владельца фрезы с барабаном производства Kennametal широкий выбор резцов различного назначения, ценового диапазона и срока службы. Передовые решения Kennametal в области резцов и резцедержателей доступны и владельцам фрез с барабанами Dynapac. Резец должен быть не только прочен, износоустойчив и эффективно проникать и разрушать материал, но и легко заменяться. Цилиндрический хвостовик резца оснащен распорной втулкой, удерживающей его в резцедержателе, втулка удерживается кольцом. В резцедержатель резец забивают молотком, кольцо соскакивает с втулки, втулка разгибается и фиксирует резец на посадочном месте. Резец устанавливается под углом так, чтобы при работе фрезы он проворачивался во втулке для равномерного износа наконечника. Заклинивший резец изнашивается в несколько раз быстрее. Выбивается резец также молотком с помощью специальной выколотки. Для замены резцов поднимают задний щит рабочей камеры. Резцы изнашиваются быстро – за смену фреза стачивает комплект резцов. Поэтому резцы – серьезный бизнес, и пресекаются попытки производителей фрез нарушить устоявшийся на рынке порядок, внедрить резцы с нестандартным хвостовиком с целью привязать к себе потребителя, или, на языке маркетологов, повысить его лояльность к бренду. Поставщики резцов в таком случае предлагают владельцу фрезы услугу – срезать с барабана нестандартные детали и наварить унифицированные совершенно бесплатно. Быстросъемные резцедержатели также подвергаются износу, поломкам и деформации и также должны легко заменяться. В соединении резцедержателя с опорой производители фрез используют свои оригинальные разработки. Наиболее простое и эффективное – коническое соединение применяет Caterpillar. Резцедержатель самоустанавливается в основании и по мере износа соединения садится все глубже. Получается соединение без зазора и с длительным сроком службы. Резцедержатель, как и резец, забивается в основание молотком и выбивается из него также молотком с помощью выколотки – быстро и без дополнительных операций. Конкуренты не могут использовать решение с конической посадкой, так как в свое время оно было запатентовано фирмой Bitelli и унаследовано Caterpillar после поглощения Bitelli. Цилиндрическая посадка с фиксацией болтом не столь долговечна и осложняет замену резцедержателя лишними операциями с болтами и крышечками болтов, имеющими свойство теряться. Чтобы асфальтобетон не скалывался перед фрезой большими кусками, устанавливают прижимающий покрытие башмак. На фрезах Caterpillar это целая система с гидроприводом и регулировкой давления. У других производителей башмак прижимается к покрытию массой самой машины. Размеры гранулята регулируются заслонкой на подборочном конвейере. При вращении фрезы более мелкие частицы срезанного материала выбрасываются дальше и первыми попадают на подборочный конвейер. Крупные куски задерживаются заслонкой в рабочей камере и подвергаются повторному измельчению. Таким образом, чем шире открыта заслонка, тем более крупный гранулят получают на выходе. В рабочей камере устанавливают оросительную систему, в которую под давлением подают воду. Вода охлаждает резцы, смазывает их и подавляет пылеобразование в камере и над подборочным конвейером. Система орошения подборочного и погрузочного конвейеров служит для подавления пыли и смачивания ленты, чтобы к ней не прилипал горячий асфальт. Водяные форсунки выполнены легкосъемными для их легкого и быстрого осмотра и замены. Система орошения включает бак, насос, фильтр и систему форсунок. В рабочих камерах больших фрез Caterpillar можно установить дополнительные водяные форсунки. Складной погрузочный конвейер впервые появился у компании Bitelli, которая, кстати, запатентовала его. Вслед за Bitelli складной конвейер стали использовать остальные производители фрез. Кроме резцедержателя с конусной посадкой и складного конвейера Bitelli изобрела и запатентовала выдвижную правую заднюю опору с колесом/ гусеницей. Эти патенты перешли к Caterpillar. Особенности опоры фрезы Caterpillar в том, что она выдвигается гидроприводом и с управляемой гусеницей/ колесом. Неуправляемая гусеница на поворотной опоре быстро изнашивается, так как в выдвинутом положении при повороте она боком скользит по асфальту. Контроль за рабочей глубиной и поперечным уклоном выполняют штатные датчики. Рабочая глубина контролируется аналоговым датчиком, соединенным с боковым экраном рабочей камеры, который скользит в плавающем положении по поверхности дорожного покрытия. Поперечный уклон контролирует гравитационный аналоговый датчик. Датчики интегрированы с системой управления машиной, и рабочая глубина и уклон автоматически поддерживаются. При необходимости фрезу можно оснастить вторым датчиком рабочей глубины, а также использовать другие исполнения датчиков – короткую или многоопорную лыжу, копирную струну, ультразвуковые датчики и интегрировать их в более развитые трехмерные системы нивелирования. Покупатели могут использовать датчики и системы как фирменные от поставщика фрезы, так и сторонних специализированных поставщиков – MOBA, Topcon, Trimble, Leica и др. Кроме того, каждый производитель фрез стремится найти и предложить привлекательную техническую особенность, дополнительное устройство или систему, облегчающую работу экипажа фрезы. Так, большие фрезы Caterpillar оснащены электронасосом, запитанным от АКБ, который поднимает капот моторного отсека. Особенность в том, что насос соединен с гидросистемой фрезы. В случае выхода из строя двигателя фрезу можно привести в движение с помощью этого насоса. Фрезу, хотя и медленно, можно будет загнать на полуприцеп-тяжеловоз для транспортировки на базу. Можно также обратить внимание на пульты управления фрез Caterpillar, которые выглядят архаично. Но это не дань ретро, а расчет. Такие простые механические органы управления позволяют оператору работать, не глядя на них, в отличие от модных сенсорных панелей. У колесных фрез Dynapac передние колеса могут находиться на разных уровнях – одно двигается по дороге, второе – по бортовому камню. При этом автоматически поддерживаются заданные поперечный уклон и рабочая глубина. Самоходная фреза – сложная машина и имеет много тонкостей. При общих принципах конструкции производители фрез стараются найти оптимальное сочетание компонентов, одновременно решая множество задач, придумывают отличительные особенности, а также перенимают друг у друга удачные решения. Протяженность и состояние российских дорог не оставляют сомнений, что фрезы будут загружены всегда. Вступление России в ВТО вряд ли повлияет на рынок фрез, так как он и сейчас заполнен импортной техникой, и борьба на рынке будет разворачиваться между немецкими новыми и подержанными фрезами и китайскими. |