Завод прицепов специального назначения

Сборочный корпус завода «Спецприцеп»

Новая гильотина

Плазменная резка

Гибка заготовок толщиной до 50 мм на прессе

Основная сборочная операция – сварка

Нестандартная продукция – бортовая платформа

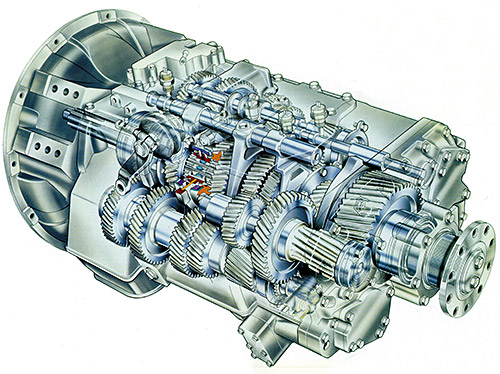

Управляемые оси

|

В прошлом номере журнала мы уже писали о компании «Спецприцеп», об идее ее создания, принципах разработки и продукции современного уровня, успешно конкурирующей с импортом. Сегодня речь пойдет о производственной базе компании. Производство прицепов-тяжеловозов отличается от производства самоходных машин, комплектующих, да и от другой прицепной техники со специальными надстройками. Переделов здесь значительно меньше, производство выглядит на первый взгляд довольно простым и компактным: в принципе, нужны всего два цеха – заготовительный и сборочный. На сборке основная операция – сборка и сварка рамы с последующей установкой различных узлов и деталей. Номенклатура готовых узлов, поступающих в сборочный, немногочисленна – гусак, трапы, борта, уширители и покупные детали: оси, колеса, детали подвески, электро-, пневмо- и гидросистемы. Остальное – это подготовленные заготовительным цехом плоские и гнутые стальные детали. Основная марка стали, используемая в производстве тяжеловозов, – 09Г2С; применяются и высокопрочные мелкозернистые импортные стали. В зависимости от конструкции и требований заказчика прицеп либо целиком выполняют из отечественной стали, либо с отдельными узлами из импортной стали, либо целиком из импортной стали. Все заводское оборудование новое, причем на ответственных участках дублированное, т. е. не менее чем в двух единицах. Это превентивная мера от простоя при выходе какого-либо станка из строя, вдобавок у завода будет резерв мощностей для развития предприятия и освоения более сложной и трудоемкой продукции. Заготовительное производство укомплектовано двумя установками плазменной резки, которыми можно резать лист толщиной до 80 мм, прессом мощностью 250 т для гибки заготовок толщиной до 50 мм, ленточными пилами, которые под любым углом распилят пруток, швеллер, балку, трубу и т. д. Металл перемещают по цеху кранами с магнитными захватами. В цехе установлена новая гильотина, которая рубит металл толщиной до 8 мм, но и старая гильотина пока не демонтирована, а находится в резерве. Небольшой парк расточных и фрезерных станков удовлетворяет все потребности производства, т. к. бо'льшая часть комплектующих покупается в Европе. Предприятие «Спецприцеп» использует не тупиковую, а конвейерную сборку, правда, без кондукторов на каждом посту. В сборочном корпусе организовано три линии. Конвейера (в смысле движущихся лент или тележек на рельсовом ходу) нет. Каждая линия разбита на посты, где выполняются определенные операции. Прицеп между постами передвигают с помощью пролетного крана. Бо'льшую часть пути прицеп проходит в перевернутом виде, пока на нем не смонтируют ходовую часть. В конце прицеп переворачивают тем же краном и дособирают всё, что на нем должно быть сверху. Для отдельных сборочных узлов, таких как рамы, гусаки, трапы, применяют кантователи. Как уже говорилось, основная операция на сборке – это полуавтоматическая сварка в среде аргона. Для удобства эксплуатации подающий механизм подвешивают к кран-балке. Применяется в заготовительном производстве и ручная плазма, которая позволяет резать металл толщиной до 20 мм. Можно вырезать фигурные детали по шаблону, снимать фаски, углы. Качество реза близко к автоматической плазменной резке. Собранный прицеп перегоняют в отдельный цех, для чего завод располагает несколькими тягачами MAN TGA, и там производят подготовку к покраске. Цех дробеструйной очистки пока в стадии строительства, однако специалистами фирмы PPG была подобрана специальная технология, позволяющая получать высококачественное покрытие. Результаты этой работы были высоко оценены потребителями на выставке «СТТ-2009». Красят прицеп полиуретановыми красками в камере длиной 22 и шириной 5 м. Окраску производят после нанесения нескольких слоев грунта и сверху покрывают лаком. Контроль качества начинается от рабочего, который отвечает лично за выполненную работу. И так с поста на пост, конечная приемка происходит на складе готовой продукции. Производственные здания на предприятии имеют аккуратный, привлекательный вид. По словам заводчан, вначале пришлось провести в них ремонт, уложить полы. До кризиса успели сделать наружную отделку сайдингом. Площадь производственных помещений – 5700 м2, расчетная мощность завода – 50 прицепов в месяц. Сейчас предприятие работает далеко не на полную мощность, средняя «кризисная» загрузка – 20 прицепов в месяц, за 2009 г. выпустили около 240 прицепов. На заводе трудятся 5 дней в неделю. Работают около 100 человек, и больше половины из них – это ИТР. С кризисом изменился заказчик, типовые решения отошли на второй план, практически каждый второй прицеп выполняют по индивидуальному проекту. Заказчику сегодня интересен прицеп, который можно использовать для разных целей со своим парком тягачей. Отсюда индивидуальные требования к размерам и дополнительному оборудованию. Так, недавно завод поставил высокорамный полуприцеп с нераздвижной площадкой длиной 16,5 м для перевозки гусеничных транспортеров. К индивидуальным заказам относится также выпуск необычных для завода полуприцепов – металловоза, контейнеровоза, бортовой платформы и т. п. Выпущена серия бортовых полуприцепов со съемными бортами, что позволяет использовать прицеп и как платформу, и как бортовую площадку. Это намного расширяет возможности заказчика по транспортировке грузов. Конструкторы производят расчеты с помощью метода конечных элементов, и конструкции прорабатываются с помощью трехмерного моделирования. Есть на заводе и ремонтная база, здесь выполняют любые работы на любых прицепах. На базе работают специалисты по электрооборудованию, пневмосистемам, подвеске, квалифицированные сварщики. Есть все необходимое оборудование для диагностики и ремонта, лазерный стенд для установки колес и другое спецоборудование. Специалисты по сварке умеют варить нержавеющую сталь, алюминий, импортную черную сталь и имеют опыт ремонта сосудов – бензовозов, муковозов и т. п. То есть завод выполняет полный объем работ по ремонту прицепа – рамы, ходовой части, надстройки и всех систем. Единственный фактор, который может увеличить сроки ремонта, это заказ нестандартных или специальных запасных частей. Ремонт выполняется и на территории заказчика, для выезда к которому у ремонтников есть фургон, и если ремонт невозможно выполнить у заказчика, когда у него нет грузоподъемных средств, чтобы перевернуть прицеп, то прицеп перевозят на базу. Выездная бригада выполняет и техническое обслуживание прицепной техники. Завод «Спецприцеп» в условиях кризиса оказался в более выгодных условиях, чем его конкуренты. Во-первых, завод строит прицепы по индивидуальным заказам, во-вторых, развивает сервисное направление для тех заказчиков, которые любят и берегут технику. |