Титаны горных разрезов

Для сырьевой экономики России средства механизации, ускоряющие добычу сырья, имеют первостепенное значение. Сегодня для горнодобывающих предприятий самый актуальный вопрос – перевооружение физически и морально устаревшего парка оборудования. Современные гидравлические экскаваторы предлагают высокую производительность в любых климатических условиях, надежность и невысокие расходы на эксплуатацию, обеспечивающие высокую экономическую эффективность как самих машин, так и горного предприятия в целом.

|

| Liebherr R995 Litronic загружает самосвал Т 252 грузоподъемностью 183 т |

Интенсивность эксплуатации карьерных экскаваторов достигает 80...90% календарного времени и более. Как правило, в разрезе работает всего несколько машин, и простой одной из них нанесет предприятию ощутимые убытки. В таких условиях особое значение приобретает своевременное и качественное обслуживание, чрезвычайно быстрая поставка запасных частей и устранение неисправностей.

Круг машиностроительных компаний, способных строить технику таких размеров и технического уровня, узкий. Основная тенденция развития этой отрасли – концентрация, преследующая сразу несколько целей: формирование для горнодобывающего предприятия широкого предложения, включая добывающую, погрузочную и транспортную технику от одного производителя; консолидация сервисных служб, инженерно-конструкторских и финансовых ресурсов. Последние 10 лет мы наблюдаем глобальные подвижки в отрасли: Komatsu поглотила Demag, Hitachi – Euclid, Terex – O&K, Unit Rig и Payhauler, и, скорее всего, процесс продолжится.

Концерн Liebherr приступил к производству гидравлических экскаваторов в 1954 г. Ежегодно с его конвейера сходят 390 карьерных экскаваторов, в том числе 75 ед. с ковшом вместимостью более 15 м3. Линейка экскаваторов представлена пятью моделями массой свыше 100 т и тремя – массой 50...90 т. Все модели поставляют как с «прямой лопатой», так и с «обратной». Компания дополняет предложение экскаваторов семейством карьерных дизель-электрических самосвалов грузоподъемностью 183...360 т.

|

| Liebherr R994B Litronic с ковшом «обратная лопата» |

У экскаваторов Liеbherr массивная ходовая тележка, на которую приходится 40% массы всей машины. Такое распределение масс и низкий центр тяжести придают больше прочности и устойчивости экскаватору – он может работать на площадках с уклоном до 15°, а более легкая платформа позволила сократить рабочий цикл. Цельнокованый поворотный круг из специальной стали оптимально распределяет нагрузки, передаваемые между конструкциями тележки и платформы. Силовые конструкции стрелы, рукояти, платформы и ходовой тележки являют собой комбинацию большого числа массивных цельнолитых элементов из легированного чугуна и крупнопрофильных конструкций коробчатого сечения из высокопрочной листовой стали. Литые элементы шарнирных соединений с большим нахлестом уходят внутрь коробчатых конструкций из листовой стали, создавая большую площадь сварных соединений, что обеспечивает равномерное распределение силовых нагрузок.

Рабочее оборудование и несущие силовые элементы спроектированы с применением метода конечных элементов, что позволило оптимизировать соотношение их массы и прочности. Для снятия остаточного напряжения сварных швов рукояти и стрелы 5...7 дней подвергают термической обработке. Система электронно-гидравлического управления Litronic управляет всеми системами: электрической, гидравлической, охлаждения, двигателем как единой системой. В основе Litronic лежит принцип обратной связи разных систем экскаватора с двигателем, что позволяет автоматически согласовывать их работу. Кроме того, система Litronic 4-го поколения проводит постоянный мониторинг неисправностей и позволяет быстро и точно локализовать их в режиме диагностики.

|

| 70-тонный Liebherr R 964 Litronic на BAUMA 2004 |

Liebherr поставляет экскаваторы в разном климатическом исполнении, с электродвигателем, для понтонной эксплуатации, сноса зданий и сооружений или перевалки грузов, для работы с горячим шлаком или агрессивными материалами. Модульная компоновка обеспечивает удобный доступ к агрегатам. Для большинства агрегатов предусмотрен удобный демонтаж и по отдельности, и в составе модуля. Просторная кабина с удобными органами управления и контроля в комбинации с системой Litronic обеспечивает высокий комфорт, что позволяет машинисту максимум внимания уделять работе.

Модельный ряд экскаваторов корпорации Hitachi Construction Machinery Co., Ltd. представлен серией ZX массой 44...80 т и серией EX с шестью базовыми моделями массой от 110 до 780 т. Они обеспечивают эффективную работу в любых горнотехнических условиях и климатических зонах. За счет больших значений усилий ковша и рукояти достигаются короткие рабочие циклы, а следовательно, высокая производительность и низкие эксплуатационные затраты. За 30 лет корпорацией продано более 4 тысяч карьерных экскаваторов Hitachi. Средний объем продаж составляет 250 машин в год, что определяет 34% мирового потребления.

|

| Hitachi EX8000 загружает другого гиганта – Hitachi-Euclid EH5000 |

Флагман модельного ряда Hitachi 780-тонный EX8000 с ковшом «прямая лопата» вместимостью 40 м3 загружает кузов 300-тонного самосвала Hitachi-Euclid EH5000 за четыре приема. Огромная кабина, поднятая на высоту 9 м, предоставляет хороший обзор при загрузке. В движение ЕХ8000 приводят два дизеля Hitachi мощностью по 1400 кВт. Каждый из 16 гидронасосов переменной производительности ежеминутно нагнетает в систему по 500 л. Одна из особенностей экскаватора с «прямой лопатой» – механизм автоматического сохранения заданного положения ковша при заборе грунта, который позволяет оператору заполнить ковш, используя всего один рычаг управления, а также увеличивает напорное усилие на ковше, согласуя выдвижение цилиндров стрелы, рукояти и ковша.

Чтобы сократить рабочий цикл, применили вспомогательный гидравлический контур, увеличивающий поток жидкости при движении стрелы и рукояти при подъеме наполненного ковша и опускании порожнего. Когда до конечного положения гидроцилиндра рукояти или ковша остается около 30 см, давление и объем подаваемой жидкости автоматически снижаются, движение штока замедляется, предотвращая ударные нагрузки при достижении им конечного положения. Поворотный круг выполнен из цельной стальной отливки для равномерного распределения нагрузок. По всему периметру сделаны просторные мостики. Для подъема на платформу габаритных и тяжелых узлов, например сменного барабана для централизованной системы смазки, предусмотрена кран-балка. Из хвостовой части платформы опускается консоль, через которую с уровня земли машину заправляют топливом, маслами и техническими жидкостями. Состояние агрегатов и систем контролирует электроника, данные выводятся на ЖК-дисплей.

|

| 550-тонный Terex-O&K RH 340 на BAUMA 2004 |

Модели ЕХ1200...ЕХ5500 поставляют и с ковшом «прямая лопата», и «обратная лопата». Разработано два варианта рабочего оборудования: для разрушения и погрузки скальных грунтов и для погрузки предварительно разрушенного грунта, обозначаемые аббревиатурой BE (Bulk Excavation). Рукоять варианта ВЕ короче, а ковш вместительнее.

Нижняя часть всех рукоятей дополнительно усилена износостойкими прутками. Для моделей ЕХ1200 и ЕХ1900, которые применяют в строительстве и для погрузки разнообразных материалов, предусмотрена гамма ковшей разного назначения и вместимости. Сегодня в серийном производстве находится пятое поколение экскаваторов с более мощными экономичными двигателями, отвечающими требованиям современных экологических стандартов, усовершенствованными гидравлическими и электронными системами. Конструкция и компоновка ходовой части, платформы и рабочих органов модернизирована в целях достижения оптимального распределения масс машины одновременно с повышением ее устойчивости, надежности, производительности и снижением эксплуатационных расходов.

Так, на современный ЕХ3600-5 установлен один дизель Hitachi мощностью 1400 кВт – это более чем вдвое превосходит суммарную мощность далеко не самой старой предшествующей модели ЕХ3500 с двумя дизелями по 656 кВт. Радиаторы гидросистемы перенесли из центра платформы на правый борт подальше от радиатора двигателя, создав лучшие условия охлаждения. Увеличено напорное усилие на ковше, а значит, возросла производительность. Значительно переработано оснащение кабины: иначе скомпонованы приборная панель и панели управления, вместо двух систем кондиционирования микроклимат поддерживают три системы.

|

| Terex-O&K RH 170. Хорошо виден механизм TriPower |

В категории 45...80 т Hitachi предлагает старшие модели строительных экскаваторов ZAXIS 450Н, 650Н и 850Н. Для работы со скальными грунтами их оснастили усиленными стрелой и рукоятью, выполненными из более толстой стали и более короткими, чем для строительных работ, и скальным ковшом «обратная лопата». Нижняя часть рукояти дополнительно защищена стальными прутками. Крыша герметичной кабины защищена FOBS-конструкцией, дополнительно на переднее стекло можно установить решетку. Поставляют и экскаваторы с «прямой лопатой»: ZAXIS 450H и 800Н. Как и на серии ЕХ, положение ковша при заборе грунта регулируется автоматически.

В 1998 г. история компании Orenstein & Koppel совершила поворот: завод в Дортмунде (Германия), выпускавший карьерную технику, а также интеллектуальная собственность, включая технологии, патенты, ноу-хау и право на использование торговой марки O&K, перешли к стремительно растущей корпорации Terex. В свою очередь техника O&K получила доступ к объединенной глобальной маркетинговой и сервисной сети корпорации. За прошедшие годы новый владелец активно преобразовывал модельные ряды экскаваторов O&K и самосвалов Unit Rig и Payhauler, также вошедших в состав Terex Corp., с целью их оптимального сочетания друг с другом и формирования для горных предприятий полного предложения. Модельный ряд карьерных экскаваторов O&K расширился до восьми моделей массой от 86 до 980 т. Все модели поставляют и с ковшом «прямая лопата», и «обратная лопата».

|

| Komatsu PC1800-6 с ковшом «обратная лопата» |

Флагман модельного ряда RH 400 оснащают только «прямой лопатой» на 50 м3, он способен за четыре приема загрузить кузов 360-тонного самосвала Unit Rig MT 5500. Оптимальное расположение агрегатов обеспечивает равномерное распределение масс и усилий при работе. Чтобы обеспечить свободный доступ к агрегатам, по периметру платформы сделаны широкие проходы, сервисная кран-балка облегчает подъем на нее тяжелых предметов. Высота платформы увеличена и из-за того, что установлены радиаторы с большей площадью охлаждения для поддержания рабочей температуры мощных двигателей и гидросистемы. Силовой агрегат – дизели Cummins, отвечающие современным экологическим требованиям, либо электродвигатели с автоматическим кабеленамотчиком. Для заправки систем с уровня земли в хвостовой части платформы предусмотрена сервисная консоль.

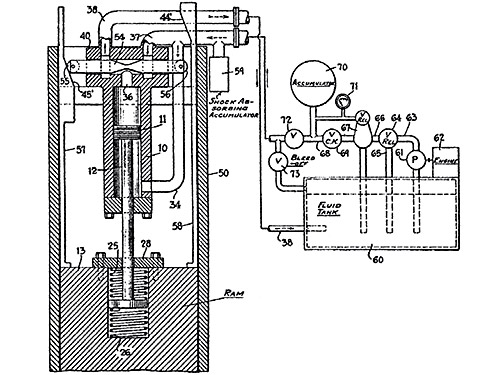

Полностью переработана конструкция гусеничной тележки, что увеличило прочность конструкции, понизило центр тяжести, обеспечило большой дорожный просвет и снизило эксплуатационные расходы. Благодаря компьютерному моделированию сократили число сварных швов на наиболее нагруженных участках. Внедрен новый опорный ролик повышенной износостойкости. Все ролики и сочленения башмаков, конструкция которых также усовершенствована, заполнены смазкой на весь срок эксплуатации. Натяжение цепи обеспечивает механизм самонатяжения с гидроаккумулятором. Все агрегаты и трубопроводы защищены от повреждений конструкциями тележки и кожухами, для обслуживания устроены люки. Комплектация RH 30-F и RH 40-E расширена: кроме стандартной тележки для работы в карьере на прочных грунтах предусмотрена удлиненная – для строительных работ.

|

| 140-тонный Komatsu PC1400 с 10-кубовым ковшом |

Одна из ключевых особенностей экскаватора O&K с «прямой лопатой» – патентованная рычажная система TriPower, которая повышает напорное усилие на ковше, сохраняет заданное положение ковша при наборе грунта и подъеме стрелы и постоянное усилие на стреле на любом вылете.

Свой первый карьерный канатный экскаватор Komatsu выпустила в 1956 г., в 1968-м началось производство гидравлических экскаваторов. В 1990-е годы корпорация усилила позиции на рынке карьерной техники, поглотив немецкого производителя тяжелых экскаваторов Demag. Сегодня Komatsu предлагает широкий спектр машин для открытых горных разработок, представленный карьерными экскаваторами массой от 100 до 720 т, тяжелыми строительными экскаваторами массой 60...80 т, выпускаемыми на ее заводах в Германии и США, а также гамму сочлененных и карьерных самосвалов.

Подход инженеров Demag к компоновке поворотной платформы оказался настолько удачным, что ее сохранили в последующих поколениях экскаваторов Komatsu, доработав конструкцию платформы для большего удобства обслуживания. Значительно усовершенствованы рабочее оборудование, гидравлические и электронные системы, эргономика кабины.

|

| Перспективная модель Caterpillar 385C FS |

Новые модели получили более мощные дизели, отвечающие современным требованиям к выхлопу и шуму, а старшие модели – и более мощные электродвигатели. Так, мощность каждого из двух дизелей РС5500 по сравнению с предшественником Demag-Komatsu H455S увеличена на 12% – с 840 до 940 кВт, вместо одного электродвигателя мощностью 1700 кВт теперь устанавливают два по 900 кВт. Полностью переработана конструкция стрелы, рукояти и «обратной лопаты», в результате стрела укоротилась на 800 мм (до 7600 мм), рукоять – на 200 мм (до 5600 мм), вместимость ковша увеличена на 1 м3, но его масса практически не изменилась. При этом рабочие характеристики – глубина копания, вылет и высота выгрузки изменились незначительно, что свидетельствует о более совершенной кинематике, а усилие напора увеличилось на 10% – до 1870 кН, усилие отрыва – почти на 17%: до 1865 кН. Кроме того, более «тонкие» стрела и рукоять улучшили условия обзора.

Карьерные экскаваторы, включая гиганта РС8000, оборудуют и «прямой лопатой», и «обратной». Строительные модели РС-600SE-7 и PC750SE-6 оборудуют более короткими по сравнению со стандартными стрелами и рукоятями, обеспечивающими максимальное усилие на рукояти и ковше, и скальными ковшами «обратная лопата». PC750SE-6, кроме того, поставляют с рабочим оборудованием и «прямой лопатой».

|

| Hitachi EX5500 с 27-кубовым ковшом |

Аббревиатура SE означает Super Earthmover – супер-землекоп. Система управления экскаватором в зависимости от того, насколько тяжелы условия работы, позволяет выбирать соответствующий режим работы гидросистемы: с полной нагрузкой или экономичный. Оператор может на ограниченное время увеличить усилие копания еще на 8%, задействовав функцию Power Max. Для гидроцилиндров стрелы разработаны два режима: полной нагрузки при рыхлении прочного грунта и плавающий, удобный при сборе ковшом уже разрыхленного грунта с поверхности площадки.

Сегодня в арсенале корпорации Caterpillar четыре модели: 354В, 365В, 385В массой 45...90 т и единственная модель 5000-й серии – 5090В массой 92 т, поставляемая с ковшами «прямая лопата» вместимостью 5,2...5,7 м3. Их производят на заводах корпорации в США, Японии и Бельгии. В 2005 г. с запуском новой С-серии экскаваторов модель 5090В будет переименована в 385С. Перспективный модельный ряд включает три модели: 345С с ковшами вместимостью 2,5...3,1 м3, 365С с ковшами 4,0...4,5 м3 и 385С с ковшами 4,6...5,7 м3. Для каждой модели предусмотрены ковши «обратная» и «прямая лопата» с донной разгрузкой, обозначаемые FS (Front Shovel). В зависимости от характера горных работ подбирается оптимальная комплектация экскаватора: стандартная или удлиненная ходовая часть, ширина башмаков, длина стрелы и рукояти и соответствующий ковш. «Прямой лопатой» экскаваторы оснащают на заводе. Системы гидропривода «обратной» и «прямой лопаты» и системы управления различаются, поэтому последующее переоборудование экскаватора невозможно. Для экскаваторов с «обратной лопатой» разработана гамма навесных однозубых рыхлителей. Для быстрой смены навесного оборудования необходим узел крепления с крюками либо узел крепления с захватами. Обе системы быстрого крепления можно привести в действие либо механически, либо из кабины оператора.