И поедем, и смажем...

Автоматические системы смазки

Одним из факторов успешной работы компаний, использующих магистральную (грузовики и прицепы), дорожно-строительную и карьерную технику, является снижение производственных затрат и увеличение производительности. Поэтому ведущие предприятия никогда не прекращают поиск новых методов и прогрессивных технологий, помогающих достичь этих целей. Входит ли в число таких методов автоматизация процесса смазки оборудования? Несомненно! Как говорится, «не подмажешь – не поедешь».

Исследование, проведенное одним из глобальных производителей дорожно-строительной техники, показало, что с неправильной смазкой (то есть заправкой в узлы недостаточного или избыточного количества смазочного материала) связано 53% всех случаев выхода из строя шарниров и подшипников, что в свою очередь является основной причиной простоев оборудования и значительных дополнительных затрат на ремонт. Если смазка выполняется вручную, качество работы очень зависит от человеческого фактора: смазка может выполняться нерегулярно, в узлы может быть заправлено недостаточное или избыточное количество смазочного материала. Последнее ведет к перерасходу смазочного материала, что приносит вполне ощутимые дополнительные затраты.

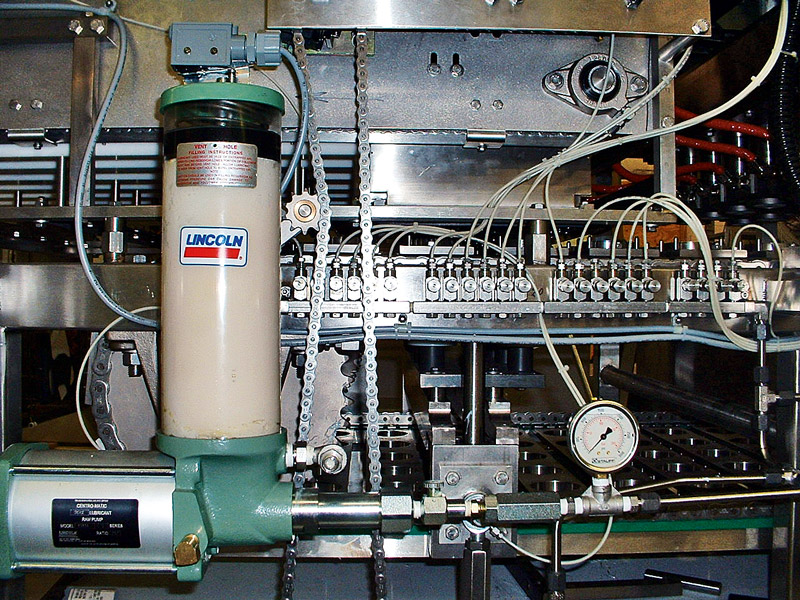

Исключить влияние человеческого фактора и избежать лишных затрат позволяют автоматические централизованные системы смазки (ЦСС). ЦСС автоматически подает во множество точек смазки машины смазочный материал из питающего бака с помощью нагнетающего насоса. Питающий бак и насос с системой управления располагаются в удобном для доступа месте машины.

ЦСС начинает работать, когда система управления посылает сигнал насосу включиться и начать цикл подачи смазки. Насос подает смазочный материал через питающую магистраль в плунжерные дозаторы, которые отмеряют и выдают заданное количество смазочного материала в трубопроводы, по которым смазка поступает к отдельным точкам.

В отличие от смазки вручную ЦСС подает пластичную смазку непосредственно во время работы машины, поэтому не нужно останавливать ее для выполнения смазочных работ, то есть уменьшается время простоев машины. Кроме того, поскольку подшипники и шарниры вращаются во время подачи смазки, все трущиеся поверхности смазываются равномерно.

Исследования показали, что смазка работает более эффективно, если подается часто и небольшими, точно дозированными порциями, а не в режиме «то густо, то пусто», что порой бывает при смазке вручную, особенно если смазочные работы выполняются по принципу «когда есть время». При постоянном наличии в узле достаточного количества смазки пыль и влага не могут проникнуть к трущимся поверхностям.

Типы ЦСС

Существуют ЦСС различных типов и конструкций. Два наиболее распространенных на мобильных машинах типа ЦСС – это «последовательные» и «параллельные».

ЦСС «последовательного» типа. В таких системах насос подает пластичный смазочный материал в распределитель, который направляет смазочный материал в последовательно расположенные дозаторы, отмеривающие заданное количество смазочного материала для каждого смазываемого узла. Из дозаторов смазка попадает в конечные точки через питающие трубопроводы. Особенность этой системы заключается в том, что при засорении какого-либо трубопровода или конечной пресс-масленки вся система не сможет работать. Оператору при этом поступит сигнал о неисправности в системе.

ЦСС «параллельного» типа. В системах «параллельного» типа насос подает пластичный смазочный материал через единую питающую магистраль во множество ответвлений, каждое из которых соединяется с пресс-масленкой. Пресс-масленки работают одновременно и независимо друг от друга. Каждая пресс-масленка обслуживает только одну точку смазки и может быть точно отрегулирована на подачу определенного количества смазочного материала. Особенность этой схемы заключается в том, что контролируется только давление в главной магистрали, и если в какое-либо из ответвлений или узлов смазочный материал не поступает, остальная часть системы будет функционировать нормально, и оператор не узнает о неисправности, а узел, в который смазка не поступает, может выйти из строя.

Выбор ЦСС

ЦСС – это ценный инструмент для снижения затрат, связанных с неправильной смазкой, но следует хорошо понимать, как эти системы работают, знать, какие типы систем существуют и какого типа система лучше всего подходит для условий работы оборудования. Подбор ЦСС, наиболее подходящей для конкретного оборудования, рекомендуется начинать с выбора типа системы. После того, как выбран тип системы, следует рассмотреть следующие вопросы.

– Имеется ли полнопоточный фильтр высокого давления, через который проходит весь смазочный материал, нагнетаемый насосом? Фильтр предотвращает попадание в питающую магистраль загрязнений, которые могут вывести из строя узлы машины. У многих производителей ЦСС подобные фильтры не входят в стандартную комплектацию, их нужно заказывать отдельно как опцию.

– Соответствуют ли размеры резьбы на соединительных фитингах системы размерам резьбы, которые используются на машине? В случае, если резьба не совпадает, понадобятся переходники, а это лишние затраты финансов и труда, а также возможное увеличение затрат времени во время выполнения техобслуживания (в случае выхода переходника из строя придется заказывать новый, если нет запасного).

– Имеется ли в составе ЦСС манометр? Манометр позволяет визуально контролировать рабочее давление в ЦСС при регулярных техосмотрах. Большинство производителей не включают манометры в стандартную комплектацию ЦСС, их следует заказывать дополнительно.

– Входят ли в состав дозаторов смазочные ниппели для нагнетания смазки вручную под высоким давлением? Если такие ниппели имеются на каждом дозаторе, это облегчает поиск и устранение неисправностей в ЦСС, обслуживание, первичную заправку системы и узлов смазкой и прокачку ЦСС. Если ниппелей для нагнетания вручную в конструкции нет, то для выполнения всех перечисленных выше работ питающую магистраль придется отсоединять, что существенно увеличит стоимость работ. Многие производители ЦСС либо не включают в комплектацию такие ниппели, либо используют обычные фитинги для пластичной смазки, которые начинают протекать, когда на них воздействует высокое противодавление из-за засорившейся магистрали. Если же на каждом дозаторе используются ниппели, специально расчитанные на работу при высоком противодавлении, то даже в случае такого маловероятного события, как засорение магистрали, единственная утечка возникнет только в том месте, где оператор сможет сразу ее заметить, – через предохранительный клапан на насосе.

– Как можно узнать, что в узел не поступает смазка? Если система «последовательного» типа, дозаторы работают последовательно, один за другим. В некоторых системах на дозаторах имеются «штифтовые указатели цикла», которые движутся вверх и вниз, визуально подтверждая, что система циклично работает. Если в какую-либо питающую магистраль или узел не поступает пластичная смазка, как уже говорилось выше, прекращается работа всей системы, и штифтовой указатель это сразу покажет оператору, который сможет предпринять необходимые меры, прежде чем произойдет какая-либо поломка из-за отсутствия смазки. Если система относится к типу «параллельных», ее дозаторы работают одновременно и независимо друг от друга. Контролируется только давление в главной магистрали, то есть нет указателя (по величине давления), как работает каждая конкретная питающая магистраль. В ЦСС некоторых марок в случае, если в какую-либо питающую магистраль или узел не поступает смазка, единственным визуальным признаком является отсутствие смазочного материала в узле. В правильно сконструированной системе штифтовые указатели имеются в каждом дозаторе.

– Требуется ли для системы пластичная смазка специального типа? В некоторых системах, как правило использующихся на магистральных грузовиках и имеющих низкое значение рабочего давления, питающие магистрали имеют малый диаметр. Поэтому подобные ЦСС могут работать с консистентной смазкой густотой по американской классификации NLGI от 000 до 0 (консистенции меда). Кроме того, если окружающая температура опускается ниже –10 оС, консистентная смазка класса 0 становится слишком густой – насос не в состоянии ее прокачать, и следует использовать более жидкую смазку. С другой строны, в жарком климате слишком жидкая смазка будет вытекать из смазываемых узлов, и смазки в узлах может оказаться недостаточно. Системы с более высоким рабочим давлением способны работать со смазками классов по NLGI от 000 до 2 (чем выше число, тем гуще смазка) при температуре до –25 оС. Некоторые производители ЦСС требуют, чтобы смазка приобреталась непосредственно у них, и только в этом случае гарантируют надежную работу системы. Другие не накладывают ограничений на выбор марки смазки, допуская работу с любой смазкой, имеющейся на рынке. В этом случае количество номенклатуры на складе компании и ее затраты, конечно, будут ниже.

ЦСС помогают уменьшить или полностью устранить необходимость оператору проникать в разные труднодоступные места под машиной и на самом верху. За счет этого повышается безопасность труда.

Сокращается время простоев техники, уменьшаются затраты на техобслуживание. Затраты времени на ТО в среднем сокращаются на 15%, на внеплановый текущий ремонт – на 14%.

Увеличиваются сроки службы шарниров, втулок и других компонентов машины, а следовательно, всего оборудования, и повышается его стоимость на вторичном рынке.

Увеличивается общая производительность машины за счет повышения коэффициента готовности и уменьшения времени простоев из-за неисправностей или для проведения техобслуживания.

Уменьшается загрязнение окружающей среды, так как чем меньше будет преждевременный износ подшипников и других компонентов техники, тем меньше неисправных деталей выбросят на свалки. А также благодаря отсутствию заправки в узлы чрезмерного количества смазки используется меньше природных ресурсов (расход смазочных материалов сокращается на 20–25%) и меньше загрязняется окружающая среда капающей из узлов лишней смазкой.

Производители ЦСС

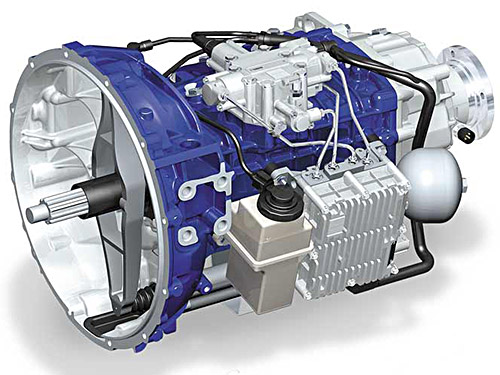

ЦСС используются в машинах различного типа и назначения: строительных, дорожно-строительных, горных, карьерных, а также на дорожных грузовиках всех типов и прицепах. Например, на колесных фронтальных погрузчиках типичные ЦСС обслуживают цилиндры гидроусилителя, «качающихся» осей, шарниры сочленения рам, цилиндры подъема и шарниры стрелы, цилиндры и шарниры рычажного механизма ковша. На грузовиках ЦСС обычно обслуживают шкворни поворотных кулаков, шарниры рулевых тяг, пальцы рессор, подшипники поперечного вала коробки передач, втулки тормозных валов и опорно-сцепное седельное устройство.

Сегодня на российском рынке несколько производителей предлагают ЦСС для грузовиков и мобильной спецтехники: Beka-Max, Groeneveld, SKF Group (в состав которой также входят бренды изготовителей ЦСС Lincoln и Vögel) и др. Ну и китайцы, наверно, не были бы китайцами, если бы тоже не стали выпускать ЦСС.

•••

Разработчики современных машин предлагают еще более радикальный способ решения проблемы смазки: необслуживаемые герметичные узлы со смазкой, заложенной на весь срок службы. Однако пока еще далеко не всякий узел машины можно сделать необслуживаемым, порой это оказывается технически сложной или даже невыполнимой задачей. Очевидно, еще долгое время будут существовать параллельно и смазка вручную, и централизованные системы смазки, и необслуживаемые узлы с заложенной смазкой.