Мусор и отходы – на пользу и доходы

Мусоросжигательные предприятия

Еще раз: речь идет не о простом сжигании, уничтожении на МСЗ ценного вторсырья, а о получении дополнительного источника энергии и полного отказа от полигонного захоронения.

Строительством первых современных заводов в России занимается крупнейший оператор по обращению с отходами – компания «РТ-Инвест». Сегодня строится пять заводов – четыре в Московской обл. и еще один завод в Татарстане. Их совокупная мощность составит 3,35 млн т отходов.

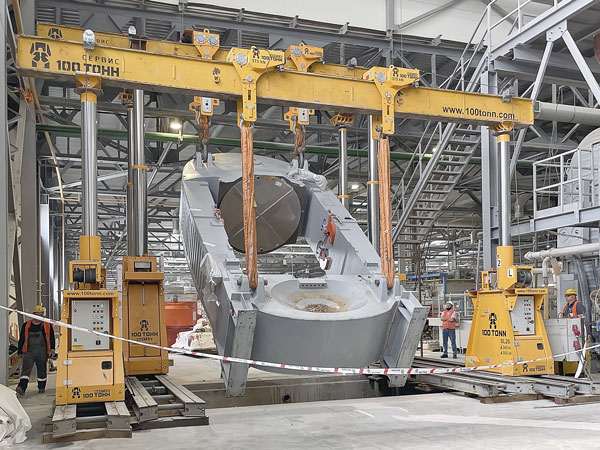

На заводах по термической переработке отходов будут использованы не только современные мировые технологии, но и передовые отечественные разработки: в рамках договора с Госкорпорацией «Росатом» российские предприятия произведут до 70% необходимого оборудования. В частности, 14 котлов, а это «сердце» заводов, изготовит подмосковный «ЗиО-Подольск». Благодаря уникальной технологии наплавки специального никелевого слоя на элементы котлов (Сold Metal Transfer, СМТ) на заводах будут термически перерабатывать отходы при температуре 1260 ºC, которая обеспечит разрушение вредных веществ. Кроме того, впервые для заводов произведены полностью российские турбины (холдинг «Ротэк»).

Компания «РТ-Инвест» установила в Московской области уже более 460 фандоматов, т.е. автоматов по сбору пластиковой и алюминиевой тары. Весь этот ценный ресурс отправляется в переработку, из него делают новые товары.

Как работают современные мусоросжигательные заводы

После обязательной сортировки и отбора вторичных материальных ресурсов отходы, которые не подлежат переработке в новое сырье, отправляют на энергетическую утилизацию. Мировой опыт показывает, что добиться 60%-ной переработки отходов можно только при условии комплексного подхода. Если взять вторичную переработку вместе с компостированием, то рециклинг составляет чуть более 30%, а 20% идет на компостирование. Остальные 50% - это термическая переработка отходов в энергию. К примеру, в Швейцарии добились нулевого захоронения за счет внедрения комплексной системы: 48% отходов термически перерабатываются, 31% возвращается во вторсырье, а 21% – это компостирование органики. Также к нулевому захоронению стремятся Швеция и Германия: в этих странах термическая переработка ТКО составляет от 30 до 50%. Сегодня на современных МСЗ применяются различные технологии термической переработки отходов.

Слоевое сжигание. Слой мусора загружается на металлическую колосниковую решетку (т.н. процесс КР), сквозь ее отверстия подают разогретый до очень высокой температуры воздух. Технология требует продуманной и очень мощной очистительной системы, позволяющей фильтровать крупные объемы поступающих воздушных масс. Имеются следующие разновидности слоевого сжигания.

На неподвижной наклонной колосниковой решетке. Колосники при этом способе располагают каскадом, как черепицу на крыше. Между ними оставляют вертикальную щель, через которую подается воздух. Мусор поступает на самый верхний колосник и движется вниз. Раскаленный воздух движется в том же направлении. С самого нижнего колосника зола через щелевые отверстия попадает в зольник.

На подвижной наклонной колосниковой решетке. Колосники расположены, как в предыдущем варианте, но часть из них приводится в движение особым приводом. Между решетками в вертикальной и горизонтальной плоскостях через сопла поступает разогретый воздух. Его движение совпадает с движением отходов. На самом нижнем уровне зала попадает в зольник. В отличие от предыдущей разновидности сжигание с подвижными решетками позволяет получать более высокие экологические показатели и увеличивает стабильность сгорания сложных типов мусора.

На российский рынок выходит компания Chang Woen Machinery Co., Ltd (Тайвань), имеющая 25-летний опыт разработки и производства оборудования для переработки полимерных материалов: различных конвейеров, шредеров и дробилок, установок по переработке полиэтиленовой пленки, тары, и для сушки промытых полиэтиленовых гранул, установок по переработке древесных отходов, шин, бумаги, электрических кабелей (с восстановлением меди).

Преимущества технологии сжигания на колосниковой решетке перед другими технологиями термической переработки

- Технология хорошо отработана: на данный момент в мире функционирует более 1500 установок с колосниковой решеткой мощностью 250 млн т.

- Самая современная технология: новейшие системы газоочистки позволяют достичь уровня выбросов на 90% ниже международных экологических стандартов.

- Наилучшая энергоэффективность: из тонны ТКО на колосниковой решетке в сеть выдается 600–800 кВт·ч электроэнергии, тогда как газификация и пиролиз дают от 0 до 500 кВт·ч.

- Низкие удельные капитальные затраты.

- Экологическая безопасность: исследована и доказана на многочисленных примерах. Все вновь вводимые проекты проходят экологическую экспертизу согласно национальным и международным стандартам. На заводах осуществляется непрерывный мониторинг всех экологических показателей.

ООО «ВТОРПЛАСТ» (г. Новомосковск Тульской обл.) осуществляет сбор, транспортировку, обработку и утилизацию разнородных полимерных отходов, а также бумаги, картона, лома черных металлов и деревянной тары. Продукция предприятия – более 20 видов вторичной полимерной гранулы, техническая целлюлоза и др.

Одной из новейших технологий, являющейся эксклюзивной инновацией ООО «ВТОРПЛАСТ», считается линия по переработке весьма сложного продукта: отходов от производства памперсов. В результате получаются полимерное сырье, целлюлоза и суперабсорбирующий полимер SAP.

Сегодня в России ежегодно образуется порядка 65 млн т твердых коммунальных отходов в год, и эта цифра постоянно растет. Чем выше уровень жизни, тем больше объемов отходов, особенно в крупных городах. Самая хорошая модель по управлению ТКО – это создание комплексного обращения с отходами, когда все отходы, которые можно переработать, перерабатываются во вторичное сырье и компост. И только «хвосты», из которых нельзя извлечь полезные фракции, направляются на энергоутилизацию. Так многие страны пришли к нулевому захоронению отходов, чтобы больше никогда не создавать мусорных полигонов.

И еще одно замечание: на ПВХ приходится 50% диоксинов, образующихся при термической утилизации ТКО. Это еще один аргумент в пользу того, что ценное вторсырье – ПВХ, должно отсортировываться на КПО и не должно поступать на мусоросжигательные предприятия.

Производственная Компания «КСК-Групп» (Удмуртия, Завьяловский район, д. Хохряки) выпускает инсинераторы и крематоры для термической переработки широкого спектра отходов с получением на выходе продуктов без канцерогенов и токсичных веществ. Оборудование ПК «КСК-Групп» имеет достаточно длительный срок службы – в среднем 10 лет.

В крематорах «КСК-Групп», которые работают на дизельном топливе или газе, осуществляется сжигание отходов на колосниках при температуре 860 ºС. На выходе остается лишь полностью безопасный пепел, 5% от начального объема отходов.

В инсинераторах «КСК-Групп» отходы подвергаются обработке высокотемпературным пиролизом. Установки состоят из двух камер. В первой создается температура 800 ºС, во второй поднимается до 1200 ºС. В результате дымовые газы сгорают без остатка и все токсичные вещества в них уничтожаются. На выходе остается безопасная для окружающей среды и человека зола (5–10% от начального объема отходов), которая может быть захоронена на свалках.

Следует помнить, что есть перечень мусора, запрещенного к уничтожению в инсинераторе: взрывоопасные предметы (баллончики, аэрозоли), тара из-под опасных химикатов (они не распадаются при максимальной температуре в инсинераторе), ртуть, кислоты, радиоактивные вещества, фреоны.

Сжигание мусора в кипящем слое (процесс КС). Вместо колосников в печи находятся воздухораспределительные решетки с форсунками. К ним под высоким давлением подают воздух. Над форсунками есть слой песка либо другого инертного материала. Поступающий из форсунок воздух перемешивается с песчинками. Создается так называемый кипящий слой. Он перемешивается со сгорающими отходами.

Описанный мусоросжигающий процесс отличается высокой стабильностью, протекает при более высоких температурах, чем процесс КР, однако, по мнению специалистов, плохо подходит для утилизации смешанных отходов так как приводит к образованию диоксинов и большого количества шлаков. Кроме того, в этом случае добавляется необходимость подготавливать сырье к переработке в виде гранул определенного размера.

Для разрушения диоксинов после печей КР и КС используются дополнительные установки дожигания отходящих газов при температуре 1250 ºС, работающие на жидком или газовом топливе. Чтобы диоксины разрушились, они должны подвергаться воздействию температуры 1250 ºС не менее 2 секунд. К тому же должен соблюдаться ряд условий: определенная концентрация в газах кислорода, диоксинов и т.д. Поэтому многие специалисты считают, что самым надежным средством снижения содержания диоксинов в отходящих газах являются только угольные фильтры (которые потом тоже нужно как-то утилизировать!) и каталитические дожигатели. Именно из-за всех этих сложностей очистные сооружения современных МСЗ стоят очень дорого.

Сжигание ТКО в барботируемом расплаве шлака. Основным достоинством этого процесса, протекающего при температуре 1400–1600 °С, является практически полное отсутствие диоксинов и прочих высокотоксичных соединений (фуранов, полиароматических углеводородов) уже на выходе из барботажного агрегата.

К недостаткам данной технологии специалисты относят необходимость сортировки и дробления отходов до определенных размеров и потребность в дорогостоящей системе очистки выходящего из печи синтез-газа, представляющего собой смесь окиси углерода и водорода.

Сжигание-газификация отходов в плотном слое кускового материала без его принудительного перемешивания и перемещения в шахтной печи (аналог доменной печи) совмещает процессы пиролиза и газификации. Температура газов в нижней части печи достигает 1600–1800 °С и по мере движения вверх через слой материала снижается до 150–200 °С. Соответственно материал по мере опускания нагревается и подвергается сначала сушке, затем пиролизу и в нижней части сгорает с образованием расплава металлов и шлака. В зоне высокотемпературного пиролиза имеются условия для синтеза диоксинов, хотя и в меньших количествах по сравнению с горением на колосниковых решетках и в кипящем слое.

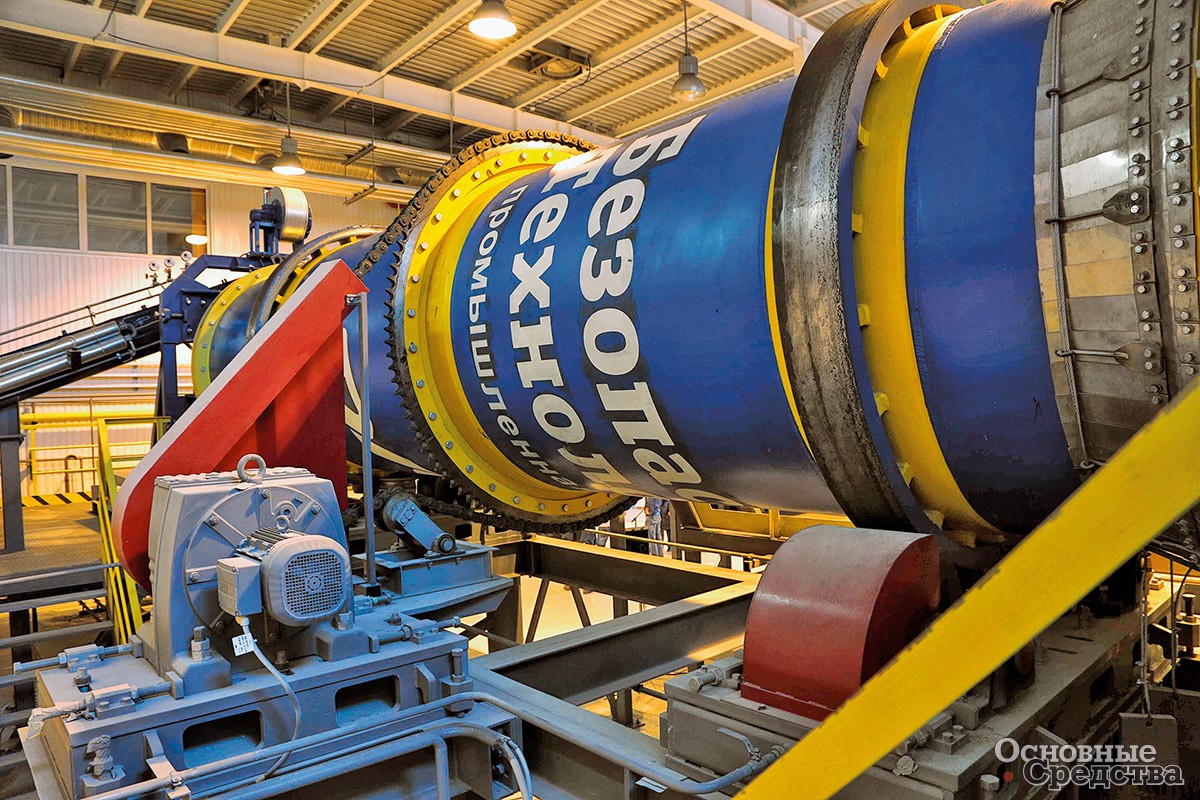

ЗАО «Безопасные Технологии» (г. Санкт-Петербург) выпускает на собственных производственных мощностях инсинераторы на базе подовых, вращающихся и циклонных печей производительностью от 50 до 4000 кг/ч.

Производится линейка из 17 моделей установок Комплексов Термического Обезвреживания (КТО) производительностью от 50 до 6000 кг/ч. Весь технологический процесс утилизации отходов, включая их загрузку и выгрузку золы, полностью автоматизирован и требует минимального участия человека. Обеспечивается дистанционный мониторинг процессов в КТО. Топливом служат дизель и природный газ. Некоторые модели КТО могут располагаться в стандартных 20- и 40-футовых контейнерах, удобных для транспортировки.

В числе перерабатываемых комплексами КТО отходов: ТКО, пластмассы, шины, старые шпалы, отходы очистных сооружений, бытовые стоки, биогаз полигонов ТКО. От первоначального объема отходов остается лишь 5% золы. В результате рекуперации тепловой энергии на КТО производятся горячая вода, пар и электроэнергия.

Соблюдение технологии управляемого сжигания и современная система многоступенчатой очистки и дожигания отходящих газов, обеспечивающая разложение в том числе и диоксинов, позволяют устанавливать КТО от компании «Безопасные Технологии» на базе инсинераторов даже в непосредственной близости от природоохранных зон.

Переработка отходов методом пиролиза

Пиролиз – термическая переработка отходов в герметичных пиролизных печах-реакторах при температуре до 1000 °С без доступа воздуха и контакта с открытым огнем, то есть при отсутствии кислорода и азота. ТКО в вакуумном пространстве не будут гореть, нагреваются, плавятся и испаряются, в результате тяжелые органические вещества распадаются на элементы с низкой молекулярной массой. Существенное преимущество пиролиза перед прямым сжиганием: содержание вредных химических веществ в образующихся газообразных (ядовитых окисей серы и азота), жидких и твердых продуктах значительно ниже ПДК, в частности, диоксинов образуется на несколько порядков меньше.

В результате пиролиза образуется три основных продукта:

- пирогаз (пиролизный, пиролитический газ или синтез-газ, сигаз) – это смесь газов, способных гореть и негорючих; горючие газы используются как топливо, аналогично природному газу;

- пиролизное (пиролитическое) масло и вода; пиролизное масло имеет разный состав и может служить в дальнейшем печным топливом или сырьем для нефтехимической промышленности для изготовления горюче–смазочных материалов, топлива для двигателей внутреннего сгорания, заменителей мазута и дров;

- пикарбон (твердый углеродсодержащий остаток, схожий по составу с древесным углем); углерод используется для пигментации лакокрасочной продукции, при производстве резины и строительных материалов.

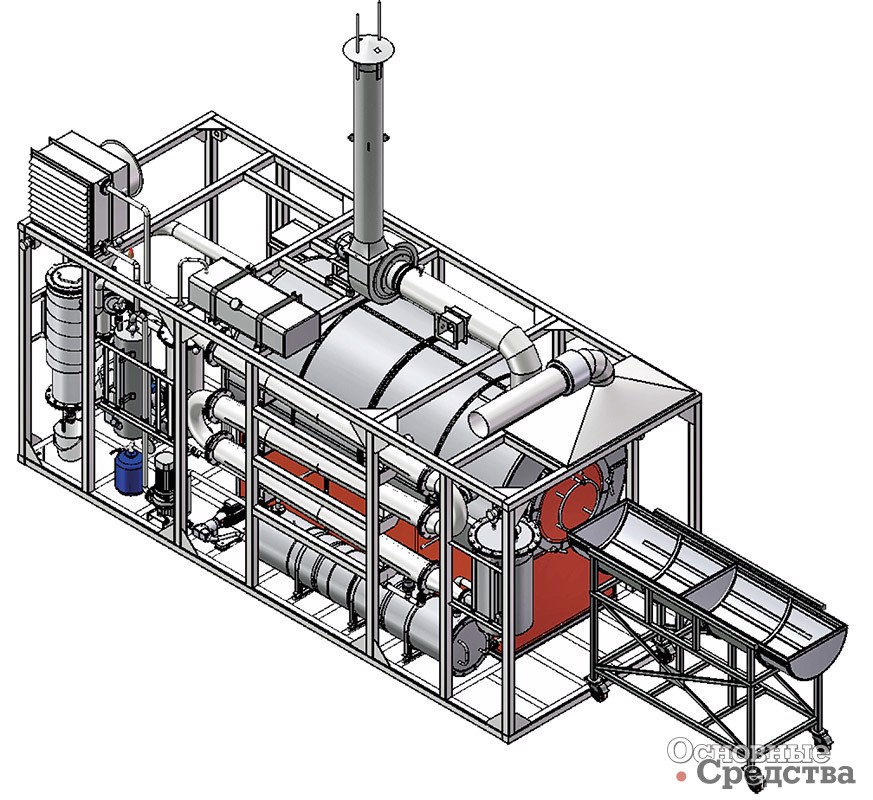

IPEC (г. Санкт-Петербург, входит в ПГ «Безопасные технологии») – производственная компания, специализирующаяся в области переработки и пиролиза органических отходов с получением жидкого топлива, высокоуглеродистого твердого остатка и металла. Компания разработала, выпускает и непрерывно совершенствует линейку пиролизных Установок Термической Деструкции (УТД) производительностью от 200 до 2000 кг/ч.

В числе прочих отходов установки УТД могут утилизировать шины и другие отходы резины, пластики и лом электронного оборудования. В результате переработки органики установки УТД производят котельное топливо, которое либо сразу используется как топливо, либо идет на переработку в бензин и дизтопливо; сухой остаток 4-го класса опасности используется как строительный материал или как материал для рекультивации. Также в процессе пиролиза получается тепло, которое идет на отопление помещений, пиролизный газ, который используется для работы самой установки, и дистиллированная вода.

Какие отходы можно перерабатывать при помощи пиролиза? Переработке подлежат органические материалы (как природные, так и искусственные), а именно:

- компостируемые (пищевые остатки, опилки, древесная кора и ветки, бумага, картон);

- некомпостируемые (пластмассы, резина, кожа, провода, вязкие пасто- и кремообразные вещества, такие как машинное масло, нефтешламы, грунт, загрязненный горюче-смазочными материалами, автомобильные шины.

ООО «Эс Ай Ди Инжиниринг» (г. Челябинск) специализируется на проектировании, производстве, комплексной поставке, сервисном обслуживании оборудования для обращения с твердыми коммунальными отходами.

Компания выпускает линейку мусоросортировочных комплексов и мусороперегрузочных станций под торговой маркой «ВторТех», в том числе автоматизированных, производительностью от 500 до 500 000 т/год.

Производится оборудование для сепарации отходов: барабанный сепаратор (для разделения потока ТКО на фракции по размеру, первичного влагоудаления и обеспечения равномерной подачи материала, раскрывает пакеты и упаковку при помощи съемных ножей); дисковый сепаратор (для отбора балластной фракции размером менее 65 мм из потока ТКО, в т.ч. пищевых отходов); магнитный сепаратор; оптический сепаратор (для сортировки ТКО по цвету, типу материала, размеру и т.д.); баллистический сепаратор (для разделения отходов на легкие и тяжелые, плоские и объемные, мелкие и крупные).

В каталоге «Эс Ай Ди Инжиниринг» более 50 моделей прессового оборудования различного назначения и производительности: прессы вертикального и горизонтального типов, полуавтоматичекие и автоматические, а также пресс-компакторы. Предлагаются и раскрыватель пакетов, и прокалыватель ПЭТ-тары.

Виды пиролизных установок. Применяются следующие промышленные установки пиролиза:

- для утилизации шин;

- для переработки отходов деревообрабатывающей и сельскохозяйственной промышленности;

- универсальные установки для утилизации пищевых, медицинских отходов, отходов нефтепереработки и других;

- упрощенные компактные установки для использования в частных домохозяйствах.

Высокотемпературный и низкотемпературный пиролиз ТКО. Существуют низкотемпературная и высокотемпературная технологии пиролиза. Выбор зависит от того, какой продукт хотят получить. Чтобы уменьшить количество вырабатываемого газа, устанавливаются низкие температуры. В результате получают больше масла пикарбона. И наоборот, высокотемпературный пиролиз ТКО дает больше сигаза.

Низкотемпературный пиролиз происходит при температурах до 350–600 ºС. В данном случае сортировать отходы не требуется. При пиролизе данного типа не важно, каков химический состав перерабатываемых отходов и в каком соотношении находятся в них органические вещества.

Образующийся пиролизный газ имеет практически одинаковый состав:

- горючая составляющая: угарный газ, метан, этилен, сероводород, водород;

- негорючая составляющая: углекислый газ и азот.

Важно, что горючая составляющая значительно превышает по содержанию негорючую, а это значит, что пирогаз можно использовать так же, как природный газ. Выход горючего газа зависит от качества состава сырья: так, пищевые отходы образуют газ, насыщенный влагой, чего не скажешь о пластмассах.

Положительные стороны низкотемпературного пиролиза:

- если пиролиз происходит при температурах до 450–500 °С, полностью исключается синтез диоксинов ввиду отсутствия кислорода;

- мусорные полигоны пригодны в качестве источника сырья.

Недостатки низкотемпературного пиролиза:

- высокомолекулярные элементы не расщепляются;

- тяжелые металлы не плавятся, а выпадают в осадок вместе со шлаком;

- диоксины, содержащиеся в сырье, не полностью распадаются;

- высокая сложность и стоимость оборудования в сочетании с большими размерами печей;

- для введения в действие оборудования требуется много работников и финансовых вложений.

ООО ПТК «Пиролиз-Экопром» (г. Нижний Новгород) входит в холдинг «Техносервис»). Динамично развивающееся направление компании – производство установок «Т-ПУ1» для утилизации различных углеродосодержащих отходов методом низкотемпературного пиролиза (до 600 °С): загрязненных «хвостов» ТБО; полиэтиленовой тары и пленки; отходов резины, включая б /у шины; загрязненного маслами обтирочного материала и спецодежды; ж/д шпал; рубероида и др. (всего более 100 видов различных коммунальных и промышленных отходов).

В процессе пиролизной переработки отходов в «Т-ПУ1» получаются товарные продукты в виде жидкого печного (пиролизного) топлива (на резине и шинах выход печного топлива – до 50%, на полиэтиленах и пленке – до 30%), обожженного металла (металлокорд, стружка, кабель, фольга и т.п.), углерода, парафина, а вырабатываемый пиролизный газ направляется на работу оборудования.

«Т-ПУ1» потребляет всего 1,1 кВт электроэнергии и работает за счет собственного пиролизного газа, вырабатываемого в процессе переработки.

Высокотемпературный пиролиз протекает при температурах выше 900 ºС. Образующийся газ поднимается снизу вверх и проходит через слой мусора, который подается сверху. При этом газ не захватывает пылевые частички, что служит залогом его чистоты. Вырабатывается довольно большой объем газов с минимальным содержанием смол.

Преимущества высокотемпературного пиролиза:

- после завершения процесса остаток твердых отходов равен нулю;

- вырабатываемый пиролизный газ подобен природному и может применяться для выработки тепловой или электрической энергии;

- можно перерабатывать сырье с небольшим количеством горючих материалов;

- пиролизный газ проще очищать от ненужных примесей (если вообще таковые есть) из-за низкой температуры;

- зола не содержит неокисленного углерода и имеет низкую температуру, что позволяет использовать ее, например, в дорожном строительстве.

Недостаток: необходимость сортировать ТКО, удаляя из них крупные и металлические предметы.

Прочие технологии пиролиза. Существуют также технологии сухого и окислительного пиролиза, быстрого и медленного пиролиза, на которых мы не будем останавливаться подробно.

ООО «Экосфера» (г. Ижевск) – уникальная производственная компания, которая входит в состав группы компаний «ЭКОСИСТЕМЫ». Более 10 лет она специализируется на разработке и производстве проектов крематоров и инсинераторов для организаций. Решения по утилизации различных типов отходов отличаются индивидуальным и комплексным подходом к проблеме. Оборудование собственного изготовления – инсинераторы марки BRENER для утилизации отходов при температурах горения от 900 до 1200 ºС. Установки работают на дизельном топливе, газе и мазуте. Инсинераторы BRENER комплектуются горелками итальянского производства Ecoflam и высокоэффективной системой очистки газов. В широкой линейке можно подобрать установки BRENER, подходящие для утилизации конкретных отходов по максимальной температуре, объему и виду топлива.

Плазменная технология утилизации отходов

В плазменном генераторе сложные полимеры из состава ТКО подвергаются термическому расщеплению до газообразных углеводородов и оксида углерода в среде воздуха с водяным паром под действием давления и плазмы при температурах от 1300 до 2000 °С, благодаря этому при термообработке не образуются смолы, диоксины и фураны. Плазма создается электрической дугой переменного тока мощностью до 50 кВт.

ООО «ПЛАЗАРИУМ» (г. Москва) выпускает мобильные плазменные установки плазменного уничтожения отходов PLAZARIUM MGS, которые предназначены для экологически и энергетически эффективной переработки углеродсодержащих отходов при отсутствии свободного кислорода в условиях воздействия экстремально высокой температуры в плазменной струе (~5000 °С). Плазма обеспечивает разрушение всех входящих в состав отходов компонентов с полной степенью деструкции в синтез-газ (смесь окиси углерода СО и водорода Н2) и последующей выработкой метанола или электрической и тепловой энергии.

Благодаря модульной конструкции установка PLAZARIUM MGS может размещаться в 20/ 30/ 40-футовых контейнерах, на шасси автомобиля. Она развертывается на месте работы с минимумом монтажных работ. Имеются возможности гибко регулировать технологические параметры установки и с минимальными затратами адаптировать установку к условиям работы на конкретном КПО – по составу и объему перерабатываемых отходов.

Установка может работать под открытым небом при температурах окружающей среды от –60 до +50 °С и при высокой влажности. Жестких требований к предварительной сортировке, сушке и подготовке отходов нет. В процессе работы установки не образуются окислы азота (NOx), смолы, диоксины и фураны.

Чтобы получить топливо из мусора, затрачивается электроэнергия на поддержание плазменного заряда. Однако вырабатываемый газ компенсирует энергетические затраты (при идеальных условиях реакции) в 4 раза.

Синтез-газ (смесь водорода, монооксида углерода с примесями других горючих газов) по энергетическим параметрам уступает метану или пропану, его использование в качестве топлива для электростанций возможно в паровых турбинах. Для стабилизации горения в сигаз добавляют малый процент природного газа. Также сигаз может служить сырьем для получения метанола и высших спиртов, аммиака, азотных удобрений, синтетического моторного масла и горючего.

По мнению специалистов, технология плазменного пиролиза обладает следующими преимуществами: отходы не требуют подготовки перед загрузкой, продукты пиролиза не нуждаются в обеззараживании, по сравнению с обычным сжиганием выбросы токсинов сокращаются на 99%, а полученные вещества можно использовать как безопасное топливо и сырье для органического синтеза, как строительный материал, не выделяющий при хранении вредных веществ. Дым с вредными соединениями не выбрасывается в атмосферу. Шлак образуется в количествах, не превышающих 7% изначальной массы, он представлен оксидами и карбонатами металлов и кремния. Спекшийся шлак можно использовать как нетоксичный строительный материал. Плазменная газификация на данный момент единственная технология, при помощи которой становится возможным максимально утилизировать опасные отходы: ртуть, кадмий, свинец, ксенон, циан.

Предприятие плазменной переработки ТКО не нуждается в большом штате сотрудников.

Таким образом, плазменная технология утилизации отходов решает сразу две задачи: уничтожение мусора с минимальным вредом для планеты и получение электроэнергии из возобновляемого источника – ТКО.

В качестве недостатка плазменной переработки мусора называют высокую стоимость сложного оборудования.

ООО «Эко-Спектрум» (бренд Eco Spectrum, г. Краснодар) предлагает следующее оборудование: инсинераторы серий VOLKAN и HURIKAN, работающие по принципу высокотемпературного сжигания, водогрейные котлы серии GEOTHERM, системы промышленной газоочистки серии TYPHOON, регенераторы тепла и электрической энергии, а также мусоросортировочные комплексы. Компания «Эко-Спектрум» внедряет новые технологии по совершенствованию процессов сортировки и утилизации на основе последних достижений науки и сочетания критериев охраны окружающей среды с возможностью технического их применения.

Оборудование производства ООО «Эко-Спектрум» внесено в справочник «Наилучшие доступные технологии» (НДТ), имеет положительное заключение ГЭЭ, в перечень утилизируемых отходов входит более 4000 наименований, по данным Росстата – «Лидер отрасли» 2017, 2020, 2021 гг., победитель государственной программы «Коммерциализация XI». Компания является резидентом инновационного центра «Сколково», призером конкурса «Экспортер года среди субъектов малого и среднего предпринимательства» Краснодарского края, обладателем патентов на изобретение с опытом производства 10 лет.

«Эко-Спектрум» не ограничивается типовым производством и разрабатывает индивидуальные решения. Компания обладает собственными инженерными кадрами и производственными мощностями, поэтому каждая единица оборудования разрабатывается специально, с учетом пожеланий заказчика. Собственный отдел технического контроля следит за качеством на каждом этапе производства.

Мобильные установки плазменного пиролиза. В России производятся (с использованием импортных комплектующих) мобильные установки плазменного пиролиза. Они имеют модульную конструкцию, легко транспортируются с места на место и быстро развертываются для работы.

В заключение этого раздела приведем еще одно мнение специалистов: в результате процессов сжигания в барботируемом расплаве, сжигания-газификации отходов в плотном слое кускового материала и высокотемпературного сжигания в плазме образуются горючие газы (в основном окись углерода и водород), требующие дополнительного устройства их сжигания, а также узла улавливания летучей золы.

Сжигание мусора при высокой температуре сегодня признано самым эффективным и безопасным методом. В частности, эти условия препятствуют образованию диоксинов. Однако оксидов азота NOx при этом получается намного больше, чем при сжигании ТКО с меньшей температурой. Обезвреживать NOx приходится в современных автомобильных системах каталитической нейтрализации, или, иначе говоря, «дожигать» до нейтрального соединения из двух атомов азота, которое и составляет основу атмосферного воздуха.

Самые распространенные технологии очистки воздуха, выходящего из МСЗ

Абсорбция. Выбросы при таком способе поглощаются жидкими веществами, называемыми абсорбентами. В зависимости от конкретной реакции жидкость может использоваться только один или несколько раз.

Адсорбция. Очистка газообразных примесей активированным углем. Уголь при этом именуется адсорбентом.

Очистка с помощью озона. Хорошо задерживает оксиды азота и серы. Метод широко распространен в Японии.

Термокаталитический способ. С его помощью можно очищать воздух от самых разных примесей. Главная трудность – поиск длительно работающих и при этом дешевых катализаторов. На практике часто используют различные минералы и металлы.

Термическое дожигание. Данный метод обеспечивает 99% очистки воздуха от вредных веществ. На выходе в основном получаются углекислый газ и вода, однако при дожигании серо-, азотосодержащих веществ, галогенов и фосфора образуются соединения токсичнее прежних.

Перед очисткой образующиеся газы следует отправлять на дожигание. В результате на выходе должны получаться только полностью окисленные элементы всех реагирующих с кислородом содержащихся в мусоре веществ. Иначе говоря, весь исходный углерод должен превратиться в углекислый газ, а угарного (СО) быть не должно. Оксиды серы, углерода, азота – летучие вещества, при взаимодействии с атмосферной влагой они образуют кислоты, поэтому их необходимо связывать, препятствуя их попаданию в атмосферу.

В качестве сорбентов применяют щелочные растворы или сухую известь, от этого будет зависеть характер продуктов, подлежащих окончательному захоронению, будет это токсичная вода или порошок. Немедленно применять полученную золу и отработанный сорбент в промышленности нельзя. Даже при идеальной сортировке отходов избежать стопроцентного отсутствия в них тяжелых металлов не получится.

ООО «НПП «ГазоАналит» (г. Смоленск) выполняет полный цикл работ по поставке газоаналитических систем «под ключ», начиная от разработки, серийного высокотехнологичного производства, поставки, а также послегарантийного обслуживания и государственной поверки оборудования газового анализа, контрольно-измерительных приборов и сложных аналитических систем для контроля технологических процессов и параметров, мониторинга промышленных выбросов, контроля воздуха.

Компания предлагает поставку газоаналитических систем для непреывного автоматического контроля техпроцессов в мусоросжигательных установках с анализом качества генераторного газа; для оптимизации режимов горения (O2 и CO) в дымовом отходящем газе; а также для экологического контроля валовых выбросов в дымовых газах промышленных предприятий и т.д.

Мини-ТЭС на ТКО

Превращение оставшихся после сортировки на КПО отходов («хвостов») в электроэнергию является одним из наиболее экономически целесообразных способов их утилизации. Как известно, ТКО – топливо, которое по теплоте сгорания сопоставимо с торфом и некоторыми марками бурых углей. Мусоросжигательные заводы с тепловой электростанцией (мини-ТЭС), работающей на таких «хвостах», являются возобновляемыми источниками энергии.

ООО «ОБЕЗВРЕЖИВАНИЕ ОТХОДОВ» (г. Москва), известное также как Группа компаний «АБОНО», специализируется на производстве на своем заводе широкого ассортимента оборудования под торговой маркой ABONO для хранения, транспортировки, сортировки, сепарирования, компостирования и обеззараживания разнообразных органических отходов, включая ТКО. Инсинераторы ABONO используются для термической деструкции всех видов отходов.

Среди оборудования для рециклинга ТКО автоматические пакетировочные прессы с усилием прессования 152–250 т, барабанные грохоты и просеиватели, в том числе и мобильные, мобильный измельчитель древесины.

Для хранения отходов предлагается линейка навозохранилищ, а также эластичные резервуары ABONO CF вместимостью до 400 м3 для хранения воды, а также жидких удобрений и отходов. Резервуары производятся из высокопрочных тканей, покрытых пластомерами, механическая и химическая прочность которых подбирается в соответствии со сферой применения. Резервуары имеют надежную защиту от ультрафиолетовых лучей.

В линейке ворошителей ABONO для компостирования имеются гусеничные, колесные, туннельные модели и ворошители треугольных буртов. При помощи оборудования компании можно производить ускоренное компостирование. Это биотермический процесс с доступом воздуха при температурах 55–60 ºС, в результате которого из органических отходов ТКО получается полностью обезвреженный технический компост, который может использоваться для рекультивации полигонов ТКО, применяться для выращивания цветов и деревьев, а также в качестве альтернативного топлива.

Технологии сжигания ТКО в мини-ТЭС, наиболее распространенные в России: слоевое сжигание на колосниковых решетках и сжигание в кипящем слое. Образующиеся газы дожигаются при температурах 1150–1400 °С, благодаря чему разрушаются все соединения диоксинов, диоксидов, фуранов и других опасных соединений.

Также мини-ТЭС комплектуются установками очистки сточных вод и поглотителями – влажными скрубберами, а также циклонами или адсорберами.

Преимуществами мини-электростанций на отходах по сравнению с другими возобновляемыми источниками энергии (солнечными, ветровыми, приливными или геотермальными установками) являются независимость от погодных условий и географического расположения.

По зарубежным данным, средняя себестоимость электроэнергии на ТЭС на отходах почти в 10 раз ниже, чем на солнечной, и более чем в 2 раза ниже, чем на ветровой электростанции.

Кроме того, не нужно забывать, что ТЭС просто помогают избавлять страну от твердых коммунальных отходов.

***

Основное условие, которому должен соответствовать современный МСЗ: в процессе сжигания не должны образовываться продукты неполного сгорания органического вещества, ведь собрать их потом не получится никакими фильтрами. То есть сжигание должно проводиться при высокой температуре, примерно 1200 °С. Обеспечить постоянство такой температуры одним лишь притоком кислорода, сжигая разнородный мусор, не получится, необходимо дополнительное топливо с четкими характеристиками, лучше всего природный газ.