Надежное, добротное, своё!

Отечественное оборудование для переработки шин ООО «Глобал плант»

Раньше, когда слово «экология» было знакомо только узким специалистам-ботаникам, шины просто вывозили на свалку вместе с прочим мусором. В Сибири на крупных горнодобывающих предприятиях существуют еще со времен СССР целые полигоны с массовыми захоронениями списанных шин. Для захоронения шин использовались отработанные карьеры.

Теперь времена изменились. И люди, и власти начинают понимать, что природу нужно беречь и не засорять ее мусором. Но шины не простой мусор. Стандарт относит их к IV классу опасности – не самому страшному, но тем не менее просто выбрасывать старые шины запрещено законом, при разложении резина выделяет вредные, отравляющие воздух вещества. Кроме того, шины огнеопасны и при горении выделяют сильнейшие канцерогены: бензапирен, дифенилом и пиреном.

А между тем продукты переработки негодных шин – ценное вторичное сырье. Резиновую крошку разделяют на несколько фракций по размеру гранул. Для каждой фракции есть полезное применение. Самое массовое применение – бесшовные резиновые покрытия для детских игровых, спортивных площадок, нескользящие покрытия ступеней лестниц и т.д. Из резиновых гранул изготавливают и покрытия в виде цветной плитки, брусчатки, ковриков. А при разлитии нефтепродуктов по земле или воде бороться с этой бедой также помогают сорбенты из резиновой крошки.

Не будем утомлять читателя перечислением всех возможных вариантов применения продуктов переработки старых шин – поверьте, их множество.

Оборудование для переработки шин

И вот мы подошли к главной теме нашей статьи: а как же превратить негодные шины в ценную крошку? Об этом нам рассказал Александр Юрьевич Пфлаумер, генеральный директор ООО «Глобал плант» из Новокузнецка Кемеровской области.

Предприятие выпускает линейку заводов для переработки шин ATR (Auto Tire Recycling – «Переработка автомобильных шин») под бендом Global Plant. В составе линейки заводы различной производительности: от 300 до 1000 кг/час резиновой крошки. Флагманом линейки является завод Auto Tire Recycling King (ATR-KING), на котором можно перерабатывать крупногабаритные шины от карьерной автотехники радиусом до R63 и весом по 5 т!

Базовые конструкции установок были разработаны еще во времена СССР в Сибирском государственном индустриальном университете, т.е. на высоком научно-техническом уровне, и впоследствии дорабатывались. В основе шиноперерабатывающего комплекса – шредер, от мощности которого в основном и зависит производительность всего завода. Шредер осуществляет механическое измельчение шин в тихоходном режиме при закрытом цикле переработки, следовательно, перерабатываемое сырье не нагревается и не создается никаких вредных выбросов в атмосферу. Перед подачей шин на линию ее не нужно мыть, при работе оборудование не создает вредных выбросов в воздух и воду – всё это делает оборудование Global Plant наиболее экологичным на отечественном рынке.

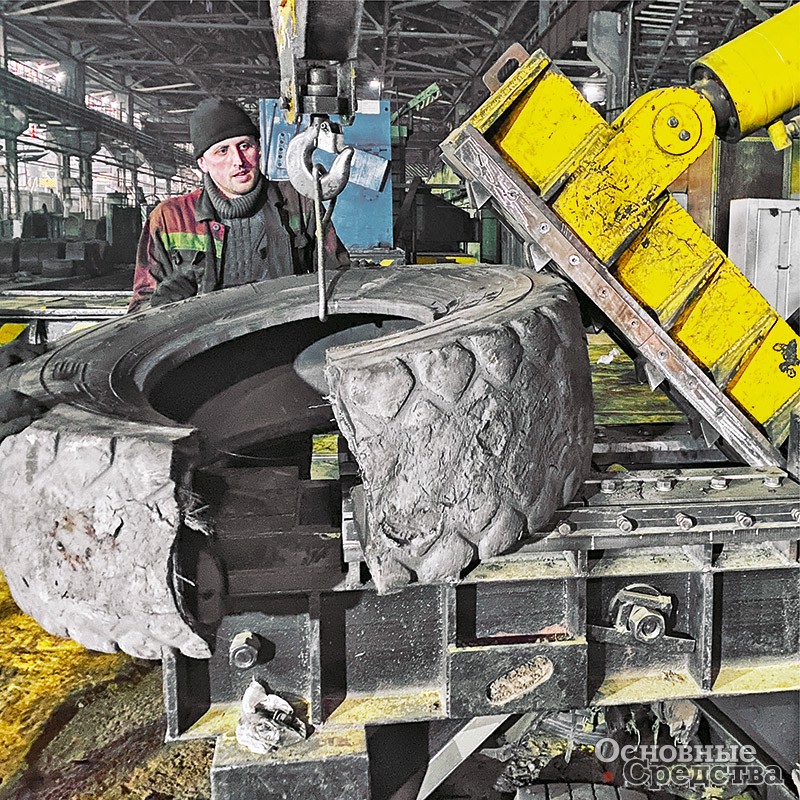

В состав оборудования входят станок для удаления бортовых колец – гидравлическая выдерга, и гидравлические ножницы для разделки шин на небольшие сегменты, более удобные для дальнейшей переработки. Специалисты «Глобал плант» рекомендуют перед загрузкой в шредер шины радиусом больше R22,5 резать на части. Тем самым увеличивается «насыпная плотность» перерабатываемого материала, т.е по всей плоскости валов происходит измельчение кусков шины и производительность шредера тем самым увеличивается.

При работе на оборудовании почти все процессы, такие как измельчение резины, отделение металлического и текстильного корда, сортировка крошки на фракции, происходят в автоматическом режиме.

В процессе переработки резиновая крошка многократно проходит очистку от нежелательных включений, таких как текстиль, металл, грязь и пыль. В комплекс шиноперерабатывающего оборудования встраивается до шести степеней очистки от металлического корда при помощи магнитов, данное технологическое решение полностью исключает попадание металла в состав резиновой крошки. Металл отделяется практически на каждом этапе измельчения шин. На этапе сортировки резиновой крошки в вибросите-классификаторе дополнительно установлена пассивная система улавливания металлических частиц, проходя через которую резиновая крошка окончательно отчищается от частиц металлического корда.

Очистка от текстильного корда, пыли и грязи начинается сразу после прохождения всех этапов измельчения резины. В линию интегрированы три этапа очистки от текстильного корда и пыли, два циклона-пылеуловителя и текстильное вибросито. Отделение текстильного корда осуществляется гравитационным способом: резиновая крошка тяжелее текстиля, на вибросите она проваливается вниз, а текстиль остается сверху.

На выходе получается очищенная от загрязняющих включений высококачественная резиновая крошка, рассортированная на 5 коммерческих фракций: 1–0,6 мм; 6–1 мм; 1–3 мм; 3–5 мм; 5–6 мм. Также линия выдает отдельно металлический и текстильный корд.

Производственные комплексы имеют модульное строение, что дает возможность без существенных вложений увеличить производительность каждой линии оборудования Global Plant.

Качественное оборудование не может стоить дешево

Александр Юрьевич рассказывает: «Осваивая производство этого оборудования наше, предприятие не стремилось чего-либо удешевить за счет ослабления каких-то узлов. Наоборот, мы старались только усилить наиболее ответственные детали.

Стараемся применять в производстве только горячекатаные износостойкие стали. Наши конкуренты используют холоднокатаную сталь, из которой нельзя изготавливать ответственные и сильно нагруженные детали конструкции оборудования – т.е. горе-производители идут на прямое нарушение технологии.

Валы мы изготавливаем из круглых заготовок конструкционной стали Ст45 (а не Ст3, как наши конкуренты). Если предоставляется возможность, изготавливаем валы даже из эластичной конструкционной стали Weldox. Сейчас, правда, в связи с изменением обстановки используем аналогичные высококачественные износостойкие стали серии Magstrong от ПАО «Северсталь».

Еще один из наших «секретов производства»: очень важно соблюдать технологию обработки этой стали (опять-таки не отступая от нее для удешевления). Например, если при изготовлении фрез для переработки шин применяется плазменная резка или газовый резак, металл будет разогреваться до высоких температур и «отпускаться», т.е. терять прочность.

А точное соблюдение технологий, конечно, удорожает процесс производства. На нашем предприятии обработка металлических деталей выполняется на качественном промышленном оборудовании, все технологии соблюдаются точно и не заменяются на какие-нибудь «обходные» технологии изготовления на примитивном кустарном оборудовании, как работают некоторые наши конкуренты. У нас используются закалочные печи для правильной термообработки, детали проходят проверку на каждом этапе изготовления».

Директор «Глобал плант» сетует: «Проблема в том, что хорошее, качественное оборудование не может стоить дешево. Почему-то люди считают, что линию по переработке шин можно купить, образно говоря, «за три копейки», но хотят при этом, чтобы оборудование было качественным, высокопроизводительным и не ломалось. Но такого не бывает. Мы используем дорогостоящие стали необходимой толщины (не уменьшенной ради экономии), износостойкие болты, мощные двигатели – все это обеспечивает высокое качество, надежность, производительность оборудования, но и увеличивает его стоимость».

Об импортозамещении

Как уже было сказано выше, импортную сталь Weldox на предприятии успешно заменили на отечественные стали.

Импортируемое электрооборудование тоже удалось заместить без особых проблем. Потребитель всегда заинтересован в том, чтобы запасные части для приобретаемого оборудования можно было получать в короткие сроки, чтобы не нужно было ждать, пока запчасти будут доставляться издалека какими-то кружными путями. Поэтому после начала известных событий инженеры «Глобал плант» модернизировали системы управления и стали использовать в электрических шкафах вместо контроллеров Siemens исключительно отечественные компоненты. Все запчасти для электрооборудования теперь можно получить в России.

Поставка оборудования

Оборудование Global Plant поставляется полностью «под ключ»: в контракт включается доставка оборудования, шефмонтаж, пусконаладочные работы и обучение персонала.

В программу обучения входит и курс для работников, обслуживающих оборудование. Прослушавшие этот курс могут, например, самостоятельно заменять компоненты установки, не дожидаясь прибытия ремонтной бригады с предприятия-изготовителя. Поскольку конструкции установок были разработаны в период СССР, в них предусмотрена возможность выполнять ремонт просто, без использования уникального спецоборудования и привлечения работников уникальной квалификации, в отличие от некоторых западных фирм, которые стремятся усложнить ремонт, чтобы обращались только к ним. Ремонт оборудования таких фирм еще и занимает много времени, т.к. приходится ждать прибытия сервисной бригады от фирмы. Иностранное оборудование управляется автоматикой, которая не позволяет владельцу как-то влиять на работу линии. Фактически такая автоматика не упрощает работу с оборудованием, а усложняет ее.

Владельцы же оборудования Global Plant могут сами производить необходимые работы, согласовав это с компанией-производителем, экономя время и средства.

Александр Юрьевич Пфлаумер раскрыл интересные детали: «Компоненты наших шредеров не сварены между собой, а собраны на болтах. Сварка может ослаблять металл, а наша конструкция это исключает. При сборке конструкции сварка может стать причиной, например, перекоса рамы шредера. В результате букса и валы будут несоосны, и в итоге вал может сломаться. Конечно, сборка на болтах предъявляет определенные условия: усилия затяжки болтов должны быть строго определенными, детали при сборке должны удерживаться в правильном положении фиксаторами. Но преимуществ в сборной конструкции гораздо больше, чем «минусов».

Что касается надежности: на моей памяти, а я работаю 10 лет, за запасными валами обращались всего один раз – установка при этом проработала 4 года. Валы 8-гранные, на них устанавливаются фрезы. По мере износа фрезы шлифуют – до 4 раз, а затем комплект фрез заменяется. Комплект фрез на нашем шредере работает от 3 до 5 лет».

***

Так мы познакомились с отличным предприятием, выпускающим широко востребованную продукцию – линии для переработки шин. Надежные, добротные и целиком свои, отечественные.