Бульдозеры: разновидности приводов и их влияние на эксплуатационные характеристики

Бульдозеры – это землеройные машины, оснащенные бульдозерным отвалом в качестве основного рабочего оборудования, которое может быть дополнено рыхлителем, как правило одностоечным, установленным на задней части машины. Бульдозерный отвал может быть закреплен неподвижно на толкающих брусьях либо подвижно, что позволяет изменять его положение в одной, двух или трех плоскостях. Бульдозеры в подавляющем большинстве на гусеничном ходу, но также выпускают пневмоколесные бульдозеры и родственные им компакторы на стальных кулачковых вальцах. Конструктивно колесные бульдозеры ближе к каткам.

Оборудование бульдозеров

Основное рабочее оборудование бульдозеров – установленный спереди большой стальной отвал. Отвалы бульдозеров доступны в следующих основных исполнениях:

- прямой отвал;

- U-образный отвал для перемещения большого количества грунта;

- S-образный отвал, в основном для точного выравнивания;

- V-образный отвал для резания выемок.

Кроме отвала бульдозер может быть также оснащен различным дополнительным оборудованием, например рыхлителями (однозубыми, многозубыми), устанавливаемыми сзади. С помощью рыхлителей разрыхляется грунт, взламываются дорожные покрытия или мерзлые и скальные грунты в карьерах и каменоломнях.

Существует также такое дополнительное оборудование, как лебедки, плуги и системы нивелирования, с помощью которых выравнивание и планировка могут выполняться автоматически за счет электронного управления отвалом. Интеллектуальные системы нивелирования могут получать данные от GPS, обычно такие системы используются в крупных проектах реконструкции или строительства.

Прокладка и обслуживание дорог в карьерах

Основным звеном в технологической цепочке карьера являются технологические дороги. Транспортная технология в карьерах основана на циклической загрузке, транспортировке вскрышных пород и руды к месту разгрузки и погрузки. Очевидно, что этот технологический цикл невозможен без бульдозеров.

Дорога в открытых карьерах отличается от дороги общего пользования своей короткой длиной, сложным профилем дороги и формой трассы, которая характеризуется большими уклонами, частыми поворотами с небольшими радиусами, высокой плотностью движения и относительно коротким сроком службы. Технологические дороги должны строго соответствовать следующим основным требованиям: простая конструкция, экономичное производство, достаточный срок службы, они должны быть ровными и позволять самосвалам перемещаться с высокой скоростью при минимальном износе шин. Любые неровности на маршрутах движения приводят к повреждению как шин, так и самосвалов в целом, особенно если они движутся со скоростью от 50 до 60 км/ч с полной загрузкой.

Правильное строительство дорог – это первоочередная мера по предотвращению и устранению неблагоприятных воздействий погоды – дождя, льда и снега – и снижению вредных нагрузок на самосвалы. Дороги в карьерах прокладываются, обслуживаются и ремонтируются с помощью бульдозеров. Таким образом, от работы бульдозеров в значительной степени зависит эффективность выполнения всех транспортных задач в карьерах.

Скорость, с которой могут перемещаться самосвалы, и, следовательно, производительность всего карьера в основном зависят от качества карьерных дорог. Самосвалы должны быть в состоянии развивать скорость до 60 км/ч.

Конструкции бульдозеров

Грунтовые условия задаются геологией, а такой фактор, как коэффициент сопротивления грунта перемещению, зависит от типа бульдозера. От величины сопротивления грунта перемещению зависит производительность при выполнении бульдозером работ. Прежде всего важна конструкция привода хода, поскольку работа бульдозера заключается в перемещении грунта путем его передвижения. В настоящее время используются бульдозеры с механическим, гидродинамическим, гидростатическим и дизель-электрическим приводом.

Механический привод

Механический привод появился первым, он использовался для оснащения первых машин.

Между двигателем и механической коробкой передач находится сцепление, которое отсоединяет двигатель от коробки передач при переключении с одной передачи на другую. Это означает, что во время переключения поток мощности прерывается. В случае переключения на более высокую передачу бульдозер катится без движущей силы или останавливается, и поток мощности может быть восстановлен только в том случае, если сопротивление движению в момент переключения ниже, чем до переключения.

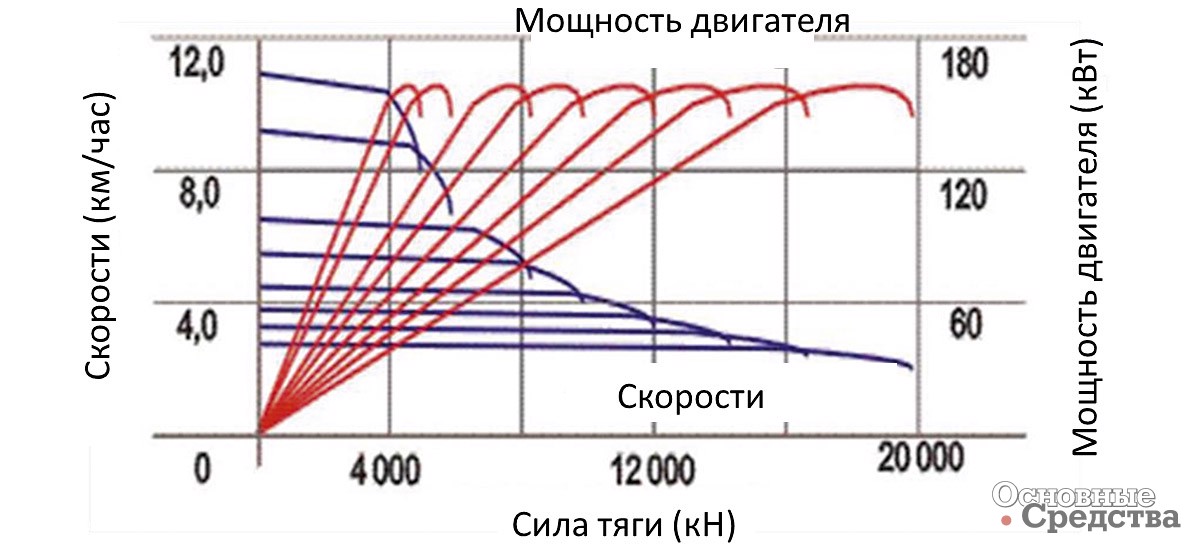

Рис. 1 иллюстрирует зависимость основных факторов работы бульдозера с механическим приводом. Хорошо видно, что тяговое усилие у него имеет наименьшую величину при максимальной скорости.

Проблему разрыва потока мощности при переключении передач под нагрузкой можно решить путем использования многодисковых муфт сцепления. В процессе переключения передач всегда участвуют два диска сцепления, и поэтому поток мощности прерывается только на миллисекунды, т.е. практически не разрывается, и сила тяги бульдозера не уменьшается. Многодисковые муфты сцепления работают за счет подачи давления от гидросистемы на гидропривод перемещения дисков.

Гидродинамический привод

В гидродинамическом приводе между дизельным двигателем и коробкой передач находится гидротрансформатор (ГДТ), который выполняет роль сцепления.

Гидротрансформатор состоит из насоса и колеса турбины, а между ними расположен статор (реактор). Колесо насоса прочно соединено с маховиком дизельного двигателя и, следовательно, вращается с той же скоростью, что и двигатель. Вращение колеса насоса создает циркуляцию масла внутри корпуса трансформатора, масло попадает на статор и приводит в движение турбину.

Крутящий момент двигателя передается внутри ГДТ без кинематической связи, что предотвращает внезапные резкие увеличения нагрузки на трансмиссию. С другой стороны, между колесами трансформатора и рабочей жидкостью имеет место проскальзывание, негативное явление, которое приводит к потерям при передаче мощности и повышению температуры, т.е. к уменьшению эффективности работы.

Коэффициент полезного действия (КПД) гидродинамического привода ниже, чем у механического. Причиной этого является гидротрансформатор. КПД используемых в настоящее время гидротрансформаторов составляет примерно 0,94 (94%).

Зато благодаря ГДТ при копании бульдозера коробку передач можно переключать под нагрузкой без разрыва потока мощности, например, на более высокую передачу и продолжать работу на более высокой скорости, если это позволяют сопротивление и мощность двигателя.

ГДТ позволяет увеличить величину передаваемого крутящего момента. В ГДТ современных конструкций коэффициент увеличения крутящего момента может составлять 1:3, что означает, что выходной крутящий момент может быть в три раза выше входного крутящего момента. Это положительный эффект ГДТ, который позволяет преодолевать препятствия, не опасаясь остановки двигателя и хода бульдозера.

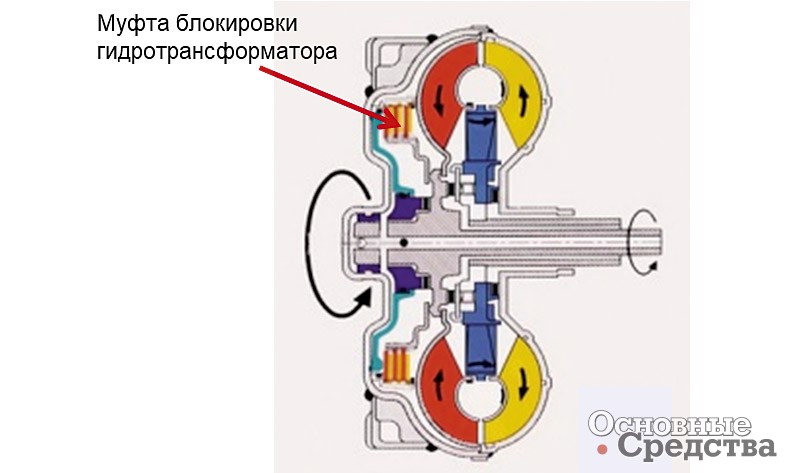

Для повышения эффективности ГДТ была изобретена блокирующая муфта, которая может механически соединить колеса насоса и турбины. Начиная с определенных оборотов двигателя и когда обороты насоса и колеса турбины совпадают, они жестко соединяются с помощью блокирующей муфты. Таким образом, создается прямое механическое соединение без гидравлических потерь и КПД трансформатора становится равным 100%. В случае возникновения препятствия при работе бульдозера, когда частота вращения двигателя падает, муфта отключается и трансформатор возвращается в гидродинамический режим.

Гидростатический привод

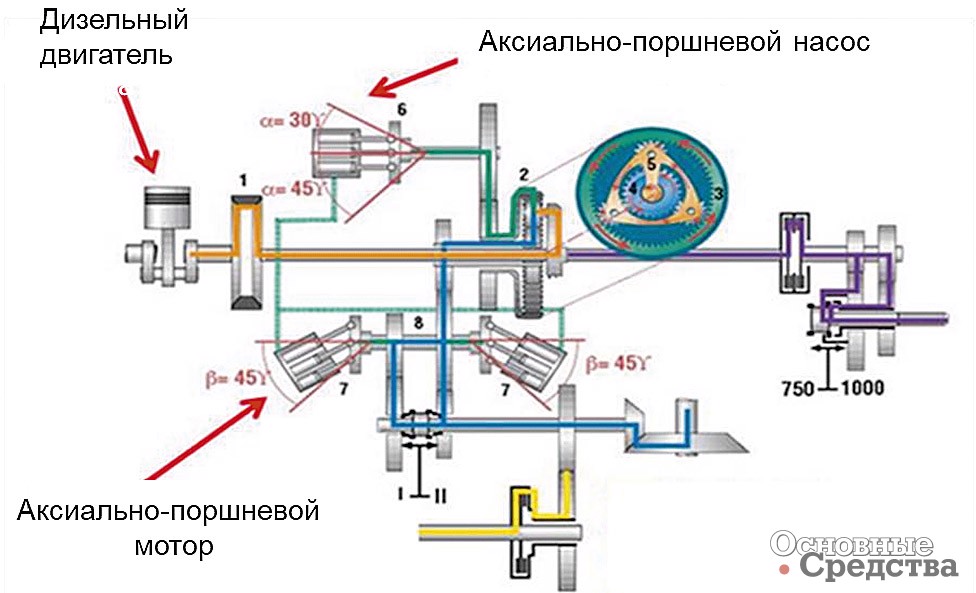

Принцип действия гидростатического привода заключается в том, что двигатель приводит в действие гидравлические насосы, которые нагнетают гидравлическую жидкость, которая передает мощность исполнительным гидравлическим машинам – гидромоторам хода и гидроцилиндрам рабочего оборудования. Гидравлические машины и управляющая и предохранительная аппаратура соединяются стальными или многослойными резиновыми рукавами высокого давления. Гидравлический привод упрощает схему передачи мощности и компоновки машины, так как устраняется необходимость в зубчатых передачах, карданных шарнирах, осях и т. д., и гидравлические узлы могут быть легко установлены в необходимых местах внутри бульдозера, под любыми углами относительно друг друга.

Насосы служат источником гидравлической энергии, гидромоторы преобразуют энергию в движение. Гидростатический привод позволяет бесступенчато и плавно изменять скорость движения бульдозера и так же просто включать задний ход. Гидростатический привод бульдозера позволяет поддерживать постоянную скорость движения с высокой точностью, несмотря на изменение нагрузки.

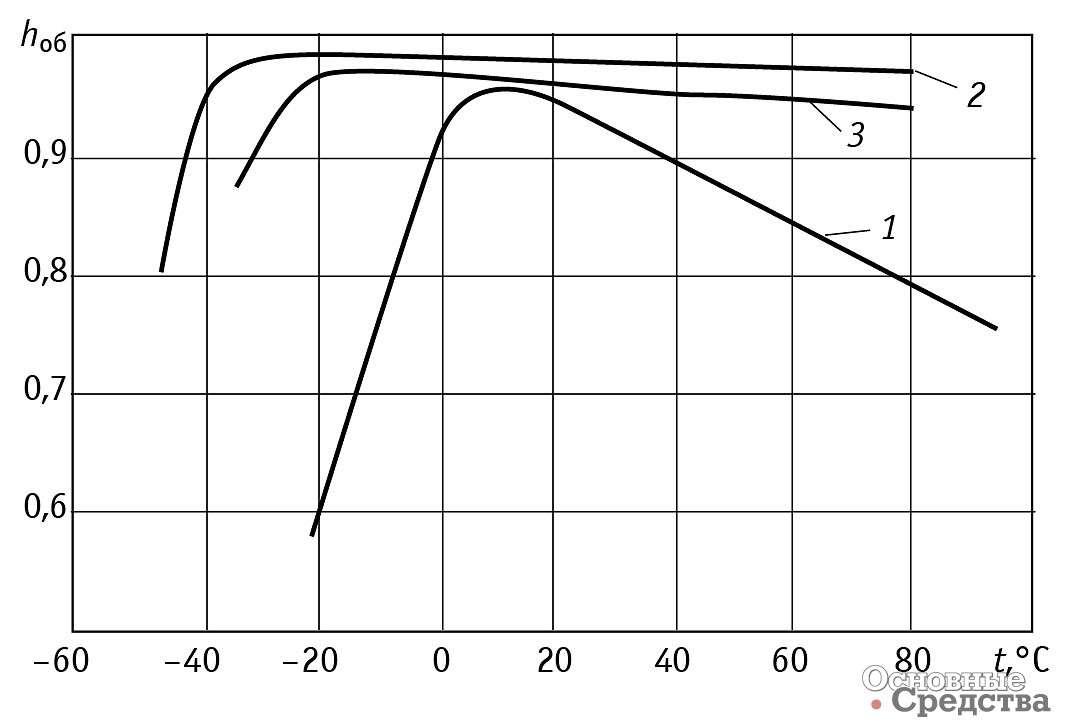

Недостатком является изменение вязкости гидравлического масла при изменении температуры. По этой причине КПД гидростатического привода существенно зависит от колебаний температуры.

На рис. 2 представлена принципиальная схема гидростатического привода. Из иллюстрации можно видеть, что схема гидростатического привода несложна.

Производительность гидростатического привода определяется давлением в гидросистеме и объемом жидкости. Гидравлическая мощность рассчитывается по следующей формуле:

Nн = Qн х Рн [кВт],

где Nн – гидравлическая мощность, кВт;

Qн – номинальная подача гидравлического масла (для гидромоторов – номинальный расход масла), м3/с;

Рн – номинальное гидравлическое давление на выходе из насоса, Н/м2.

Из этой формулы видно, что для получения такой же мощности при более высоком давлении требуется меньший расход гидромасла, чем при более низком давлении. Следовательно, при более высоком давлении компоненты гидросистемы могут иметь меньшие размеры. В конечном итоге критерием размеров гидравлических агрегатов становится их надежность и производительность.

Дизель-электрический привод

В дизель-электрических приводах землеройных машин в основном используют трехфазные асинхронные электромоторы, которые работают с короткозамкнутыми роторами. Электромоторы с короткозамкнутыми роторами имеют жесткую характеристику крутящего момента и используются в машинах, которые работают в постоянном рабочем режиме с небольшими перегрузками.

В настоящее время существует только два дизель-электрических бульдозера – российский ДЭТ-250, выпускаемый с 1956 г., и бульдозер CAT D7E (с 2010 г.). В 2012 г. была выпущена модернизированная модель ДЭТ-400М.

КПД дизель-электрических приводов составляет примерно 88,5% (0,885), т.е. ниже, чем у современных приводов других типов. Причиной создания российских моделей ДЭТ стала потребность в мощных, тяжелых бульдозерах для ударных строек, а так как во время разработки этих бульдозеров отсутствовали соответствующие гидродинамические или гидростатические приводы, то обратились к дизель-электрическому приводу. Кроме того, дизель-электрический привод надежнее и работоспособнее в холодном климате.

Caterpillar указывает целью разработки CAT D7E повышение экологического класса бульдозера, т.е. уменьшение вредных выбросов. У бульдозера САТ D7Е размеры агрегатов дизель-электрического привода больше, нежели габариты обычного дизельного двигателя. Поэтому моторный отсек у САТ D7Е больше обычного и ограничивает поле зрения оператора перед машиной. У ДЭТ-400 также нет никаких преимуществ перед машиной с обычным приводом с точки зрения размеров компонентов привода.

Заключение. Факторы, рассматриваемые при сравнении бульдозерных приводов, и уточнение расчета мощности и производительности

Фактическая или реальная мощность бульдозера – это мощность дизельного двигателя с учетом влияния типа привода и результирующего КПД данного привода. Чтобы рассчитать фактическую мощность, необходимо проанализировать соотношение между силой тяги и скоростью движения. Многолетний опыт исследования производительности бульдозеров с приводами разных типов при различных условиях работы по всему миру позволил инженерам-конструкторам найти коэффициенты для предварительного расчета характеристик бульдозера еще на стадии проектирования.

Эти поправочные коэффициенты выражаются величинами fv.

Nreal = Ndata x fv [кВт],

где Nreal – фактическая мощность бульдозера [кВт];

Ndata – мощность на маховике двигателя [кВт];

fv – коэффициент типа привода.

| Гидродинамический привод с муфтой блокировки | 0,98 |

| Гидродинамический привод без муфты блокировки | 0,89 |

| Гидростатический привод | 0,90 |

| Дизель-электрический привод | 0,885 |

| Механический привод | 0,80 |

Таким образом, можно видеть, что для реального сравнения характеристик бульдозеров нельзя использовать номинальную мощность на маховике двигателя, а необходимо определить фактическую (реальную) производительность Nreal. Это сила, которую бульдозер фактически прикладывает к грунту. Как было сказано выше, гидротрансформаторы в гидродинамических приводах способны увеличивать крутящий момент двигателя на величину до трех раз. Гидростатические приводы этим свойством не обладают. Здесь крутящий момент двигателя может быть увеличен лишь настолько, насколько позволяют редукционные клапаны, ограничивающие давление в гидросистеме. Для этого типа привода важно, чтобы мощность дизельного двигателя была больше, чем мощность гидросистемы. По сравнению с гидростатическими и гидродинамическими приводами дизель-электрические приводы менее эффективны и выделяют очень большое количество тепла, что позволяет их эксплуатировать на Крайнем Севере.

Техническую производительность бульдозера можно рассчитать по общеизвестной формуле, включив в нее коэффициент типа привода и коэффициент полезного действия типа привода:

Qтех= [(3600 х∙Vпр х∙kукл х∙kпот)/(Tцикл х∙kр)] х∙fv,

где Qтех – техническая производительность, м3/ч;

Vпр – объем призмы волочения грунта перед отвалом, м3;

kукл – коэффициент, учитывающий величину уклона на участке работы;

kпот – коэффициент, учитывающий потери грунта в процессе перемещения;

Tцикл – продолжительность рабочего цикла, сек;

kр – коэффициент разрыхления грунта.

Итак, производительность бульдозеров определяется главным образом величиной мощности двигателя и типом привода. От этих факторов напрямую зависит и возможный объем призмы волочения, и продолжительность рабочего цикла.

Литература

Zinke, H.-P.: Bergbaumaschinen im Einsatz – Erdbewegungsmaschinen im diskontinuierlichen Tagebaubetrieb; Berlin, epubli, 2. Auflage, 2018; ISBN 978-3746714639.

Цинке, Х.-П.: Производительность горных машин. – Алматы: КазНИТУ им. Сатпаева, 2009.

Кудайбергенов, Р.К.: Горные, транспортные, стационарные машины открытых работ. – Алматы: изд-во Бастау, 2016.

Marcia Doyle: How Cat´s electric drive D6XE dozer delivers max torque, Equipment World, 2018.