Навесное оборудование для разрушения зданий и сооружений

Ковши

Ковши широко используются в процессе разрушения сооружений, главным образом для загрузки отходов в бункер дробильной установки, штабелирования и погрузки их в транспортные средства. Небольшие компании используют ковши даже для разрушения строительных конструкций, если это можно выполнить безопасно. Конечно, ковши разных типов, от «для тяжелых условий работы» до «для точного профилирования», используются в процессе сноса/ разрушения в разной степени.

При сносе используют две разновидности ковшей: дробильные и сортировочные.

Ковш-дробилка – относительно новый тип оборудования, особенно удобно и полезно их использовать в малых и средних по объему работ проектах, они обеспечивают рециклирование отходов от разрушения прямо на месте и увеличивают универсальность и коэффициент использования машин. В отходах от разрушения здания содержится стальная арматура, благодаря дроблению стальные детали отделяются и могут быть отправлены на утилизацию. Ковши-дробилки могут производить щебень размером 20–120 мм, они представляют собой рентабельную альтернативу мобильным дробильным установкам. Питание осуществляется от стандартного контура гидросистемы экскаватора, предназначенного для гидромолота.

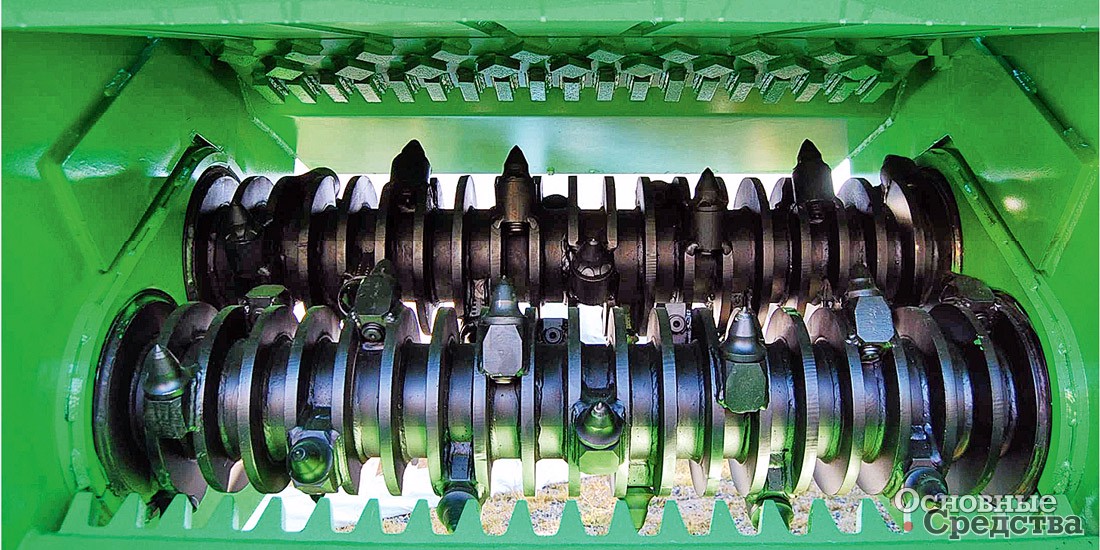

Ковши-дробилки могут быть роторными и щековыми. У роторных материал дробится, попадая между вращающимися навстречу друг другу роторами.

В конструкцию щекового ковша-дробилки входит неподвижная щека, расположенная снизу, и подвижная щека с гидроприводом – сверху. Зазор между щеками, который определяет размер получаемой фракции щебня, регулируется с помощью прокладок. Материал дробится в результате движений подвижной челюсти вверх-вниз под действием эксцентрикового привода на валу, проходящем через верхнюю часть ковша. Вал оснащен массивными маховиками с обеих сторон и вращается посредством ременной передачи от гидромотора. Клапан, который отслеживает величину давления челюсти, обеспечивает постоянную величину потока материала через ковш. Эта простая, прочная конструкция, почти не нуждающаяся в обслуживании, обеспечивает длительный срок службы ковша-дробилки.

После дробления сортировочные ковши за счет быстрого движения решеток отделяют грунт от строительного мусора. Сортировать можно прямо в процессе погрузки материалов в самосвалы, загружая в один кузов грунт, а в другой – то, что осталось в ковше после отсева грунта.

Грейферы

С появлением сравнительно недавно двухчелюстных грейферов с просеивающими (решетчатыми) челюстями производительность при сносе, разрушении зданий и переработке отходов значительно увеличилась. Челюсти грейфера движутся симметрично, каждая челюсть приводится в действие отдельным контуром гидросистемы, который управляется оператором с помощью переключателя или педали из кабины. Грейфер способен поворачиваться на 360°, может отклоняться вверх или вниз относительно рукояти под действием гидроцилиндра ковша через рычажный механизм. Подобное оборудование практически любых типов и размеров выпускают многие ведущие производители для машин любого типа и размерности. Опыт показывает, что с помощью такого грейфера оператор может очень точно отделять от постройки отдельные фрагменты. Но их основная функция – подбирать обломки и перемещать либо грузить на транспортное средство для вывоза. Использование этого орудия повышает возможности переработки и утилизации отходов и уменьшает потребность в ручном труде в процессе разрушения/ сноса зданий. Погрузка металлолома и строительного мусора, образовавшегося в результате разрушения, производится грейфером быстро и безопасно благодаря удобству и прочности решетчатых челюстей.

У двустворчатых грейферов имеется один недостаток: для привода требуется вдвое больше РВД гидросистемы по сравнению с другими навесными орудиями. Приходится тщательно следить, чтобы не повредить их во время работы, следить за их состоянием, это добавляет забот добросовестному оператору.

Предшественниками двухчелюстных грейферов являются их многочелюстные «родственники», до сих пор популярные и широко применяющиеся для переработки металлолома и строительных отходов. Изначально многочелюстные грейферы были механическими, современные модели имеют гидравлический привод. Этот тип навесного оборудования широко применяется в компаниях, занимающихся сносом зданий, так как строители ценят прочность, надежность и универсальность этих орудий, которые можно устанавливать на машинах любого типа и массы.

Грейферы могут устанавливаться непосредственно на рукоять стрелы или через квик-каплер. При использовании последнего следует проанализировать конструкцию механизма зацепления с точки зрения способности выдерживать нагрузки, воздействующие в процессе разрушения зданий.

Устанавливать механические грейферы на квик-каплеры не рекомендуется, так как нельзя гарантировать, что любой квик-каплер сможет выдержать высокие нагрузки, действующие на него при работе грейфера: при кручении, вытягивании и разрыхлении остатков строительных конструкций. Практичнее будет установить грейфер непосредственно на рукоять стрелы.

Режущие кромки на челюстях грейфера выполнены из износостойкого материала и крепятся на болтах или сваркой, либо могут оснащаться наконечниками, которые закрепляются болтами или штифтами. Обычно режущие кромки можно переворачивать противоположной стороной для повторного использования. Наконечники, крепящиеся болтами или штифтами, не могут быть перевернуты противоположной стороной для повторного использования, так как режущие кромки изнашиваются быстро. Усилие сжатия челюстей создается гидроприводом. Чтобы продлить срок эксплуатации этих орудий, следует их правильно использовать.

Известно множество примеров несчастных случаев, произошедших с операторами, которые попытались присоединить или отсоединить тягу от «бобышки» на рукояти стрелы. У массивных навесных орудий тяга может быть очень тяжелой при неумелом обращении с ней или когда палец крепления приварен к «бобышке» и извлечь его довольно трудно. Эту операцию следует выполнять вдвоем с помощником, который будет корректировать положение рукояти таким образом, чтобы крепежный палец не застревал в проушинах. Вдвоем легче поднять тягу, а еще лучше – использовать грузоподъемное приспособление наподобие тельфера, чтобы удерживать на весу и опустить на землю тяжелую тягу. Выполняя эту работу, следует постоянно следить за положением тяги и принять меры, чтобы не допустить ее внезапного падения.

Гидравлический магнит

Магниты снова стали применяться при сносе сооружений, когда появилось поколение этих орудий с собственными электрогенераторами с гидравлическим приводом вместо прежних бензиновых или дизельных двигателей. Два РВД гидросистемы магнита подсоединяются к контуру гидросистемы машины обычно с помощью «быстродействующих разъемов», управление – включение тока осуществляется педалью или рычагом. Постоянный ток генератора образует магнитное поле в магнитном диске, который развивает грузоподъемность от нескольких сотен килограммов до нескольких тонн. При отключении гидроконтура отключается и генератор магнита, в результате магнитный диск размагничивается. Спустя некоторое время металлические части падают с диска на землю. Благодаря использованию современного электронного управления сокращается время намагничивания и размагничивания магнита по сравнению с обычными системами управления. Кроме того, у электронной системы управления есть функция бортовой диагностики. Прочный и герметичный кожух магнита предотвращает попадание влаги на магнитные катушки и защищает от механических повреждений.

Магнит может подвешиваться традиционным способом на цепных стропах или непосредственно на рукояти стрелы, либо – как делается чаще всего – с помощью квик-каплера. Может также закрепляться с помощью монтажной плиты (адаптера). Компактные магниты могут устанавливаться на гидроножницы или грейфер. Магнит на цепях может раскачиваться, и оператор должен учитывать это во время работы.

Магнит является очень полезным дополнением при сносе строений, так как позволяет легко и не поднимая пыли отделить металлические детали конструкции от деревянных и бетонных отходов, а также собрать с земли острые куски металла, которые могут повредить шины экскаватора и других машин. Предлагаются магниты различных типоразмеров, предназначенные для установки на машины-носители разной массы.

Следует учесть, что магнит ни в коем случае нельзя использовать в качестве шара-молота.

Зуб-рыхлитель

Рыхлитель предназначен для разрушения строительных конструкций и разрыхления отходов от разрушения: каменных, бетонных и асфальтовых. С помощью рыхлителя можно разрушать вертикально стоящие строения и горизонтальные твердые покрытия, перемещать отходы от разрушения, чтобы освободить участок. Современные рыхлители оснащаются гидромотором, привод гидромотора осуществляется от контура гидросистемы, предназначенного для подключения гидромолота, управление – с помощью педали или рычага. Также рыхлители комплектуются эксцентриковым виброагрегатом и аккумулятором энергии, увеличивающим усилие воздействия рыхлителя. Корпус рыхлителя выполнен из износостойкого материала, рыхлитель оснащается упрочненным наконечником, который является сменной деталью.

Цилиндрические фрезерные головки

Цилиндрические фрезерные головки становятся все более популярными в отрасли сноса/ разрушения. Фрезы создают при работе меньше шума и вибрации, чем гидромолоты. Они применяются для дробления крупных фрагментов строительных конструкций из прочного бетона. Мощные фрезерные головки измельчают бетон до размера, при котором материал будет удобно вывозить или использовать в качестве заполнителя тут же на объекте.

Фрезерные головки также используют в тех случаях, когда не нужно разрушать конструкцию целиком, а только создать ровную поверхность, сняв верхний изношенный слой бетона. На подготовленную таким образом поверхность затем наносится слой нового бетона.

Квик-каплеры – быстродействующие присоединительные устройства (быстросъёмы)

Это механизм, который устанавливается на рукоять стрелы экскаватора, чтобы обеспечивать быстрое и удобное присоединение навесного оборудования. При надлежащем использовании квик-каплеров исключается риск ранения работников, существующий при замене навесного оборудования вручную. Однако известны случаи аварий с серьезными ранениями, произошедшими при неправильном использовании подобных быстродействующих устройств.

Законодательством по охране труда некоторых стран с 1 октября 2008 г. было запрещено производство полуавтоматических квик-каплеров. Но опыт эксплуатации тех полуавтоматических квик-каплеров, которые еще остались в эксплуатации, показывает, что при соблюдении всех правил техники безопасности и хорошем техобслуживании они работают безопасно.

Существует две категории квик-каплеров:

- специализированные устройства для определенной машины или определенного вида навесного оборудования; их преимущество заключается в том, что они сохраняют оригинальную траекторию движения ковша (такую же, как при установке непосредственно на рукоять стрелы);

- квик-каплеры с зацепами, фиксирующими пальцы крепления; их преимущество – возможность навешивать широкую номенклатуру навесного оборудования со стандартными присоединительными кронштейнами; их недостаток – изменяется траектория движения навесного орудия и уменьшается вырывное усилие.

Сравнительно недавно на рынке появились полностью автоматические гидравлические квик-каплеры. Их конструкция, однако, отличается от полностью автоматических квик-каплеров с крюковыми захватами, известных ранее. У них есть два гидроцилиндра привода замков, каждый из которых оснащен обратным клапаном. Конструкция обеспечивает квик-каплеру двойную гарантию блокировки на случай разрыва подводящих РВД гидросистемы и возникновения утечек, предотвращает внезапное отсоединение навесного оборудования.

Некоторые производители шагнули еще дальше и предлагают быстросъёмы с тройной фиксацией, то есть с еще более высоким уровнем безопасности.

Выключатель управления расположен в таком месте в кабине, что оператор не может случайно нажать его и открыть квик-каплер. Выключатель относится к типу приборов двухэтапного действия, то есть оператор должен выполнить два действия, чтобы открыть или закрыть быстросъём.

Независимо от того, вставляется ли блокирующий палец квик-каплера вручную или с помощью гидропривода, всегда следует проверить надежность срабатывания запорного механизма, прежде чем начать работу с навесным оборудованием. Для проверки можно встряхнуть, покрутить, выставить орудие вперед и убедиться, что оно зафиксировано без люфта и надежно.

Выбор навесного оборудования

Для выбора подходящего рабочего оборудования для сноса и разрушения строений необходимо рассмотреть условия работы на площадке, где находится объект, чтобы знать, какие ограничения для работы можно ожидать. Это может быть, например, ограничение оборудования, которое можно применять, по габаритам и массе; материалы, из которых выполнена постройка, машины, имеющиеся в распоряжении компании-подрядчика.

Выбор навесного оборудования зависит от того, какие машины-носители имеются в распоряжении компании. Невозможно смонтировать гидромолот, предназначенный для 40-тонного экскаватора, на машину массой в 20 т – она просто перевернется при работе. Если гидромолот не подходит по массе к экскаватору, работать им опасно. Это может привести к выходу из строя и экскаватора, и рабочего оборудования. Чем легче навесное орудие, тем меньше оно влияет на развесовку и равновесие машины. Если используется технология «разрушение здания сверху и вниз», то чем меньше масса машины с орудием, тем лучше.

От состава материалов, с которыми придется работать в процессе разрушения, зависит и выбор навесного оборудования. Постройку из известняка или кирпича разрушить проще, чем монолит из железобетона. Если нужно измельчать бетон, то для такой работы не подойдут гидроножницы для стальной арматуры.

Шум также является фактором, ограничивающим применение некоторого оборудования при разрушении строений, и влияет на выбор оборудования. Гидравлический инструмент работает тише и эффективнее, чем пневматический с воздушным компрессором.