В тяжелом весе

Тяжелые седельные и балластные тягачи

|

Тяжелые седельные и балластные тягачи, изготавливаемые рядом ведущих автопроизводителей, при внешнем сходстве с дорожными машинами разительно отличаются от них по агрегатной базе и составляют особую касту транспортных средств.

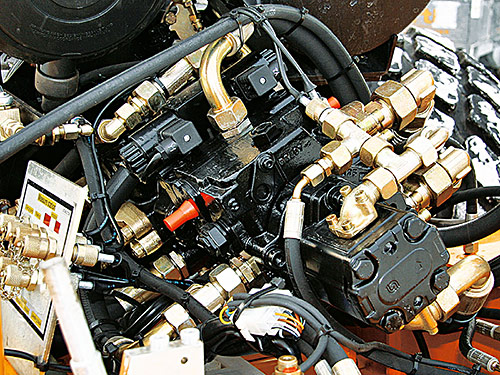

Мощные седельные тягачи, предназначенные для работы в составе автопоездов общей массой от одной до нескольких сотен тонн – это особая группа спецтехники, которая производится на отдельных нитках конвейера или собирается в так называемых тупиковых зонах. Ни о каком массовом производстве, характерном для машин дорожных серий, не идет и речи. Обусловлено это как конструктивными особенностями спецтехники, так и сроками производства, а также сроками поставки высокотехнологичных компонентов от фирм подрядчиков. Небольшие объемы производства продиктованы относительно малым спросом на мощные автомобили. Основными их покупателями являются спецколонны, которые расположены на относительном удалении друг от друга. То есть каждая компания контролирует весьма приличную площадь, и конкурировать с ней на подконтрольной территории фирме, решившей вторгнуться в «тяжелый сегмент», крайне трудно. Спецперевозки – достаточно устойчивый сегмент бизнеса, на который кризисы не оказывают сильного влияния: уж очень большие деньги в нем крутятся. Машины, относящиеся к тягачам-тяжеловозам, можно условно разделить на две большие группы. В первую входят самые доступные по цене, а потому наиболее востребованные компаниями-перевозчиками седельные балластные тягачи, работающие в составе автопоездов полной массой до 250 т. При этом самыми массовыми в данной группе являются машины, способные тянуть тралы до 180–250 т. Вторую группу представляет сверхмощная техника, способная работать в составе автопоездов общей массой от 250 т и выше. Следует отметить, что представители первой и второй групп имеют серьезные конструктивные различия. Эксплуатация машин также имеет свои особенности. О них мы поговорим ниже, а пока укажем на одну общую для всех авто черту – мощные балластные тягачи в основном являются многоосными машинами. Это продиктовано не только тем, что многоосная схема позволяет обеспечить максимальное сцепление колес с дорожным полотном и соответственно реализацию крутящего момента, но и тем, что перевозки часто идут по дорогам невысокого качества и от возможности распределения нагрузки на покрытие зависит выполнение транспортной задачи. В зависимости от используемого шасси тягачи-тяжеловозы имеют колесную формулу 6х6, 8х4, 8х6, 8х8 или даже 10х10. Последние две группы особенно ярко проявляют свои возможности при работе в экстремальных дорожных условиях. Такие, например, имеют место быть на нашем Крайнем Севере или в местах возведения объектов гидроэнергетики. Для доставки многотонных турбин, генераторов, трансформаторов или стационарных дизелей к месту их монтажа и необходимы самые сильные многоосные машины. Теперь поговорим об особенностях устройства техники, относящейся к первой и второй группам. Машины, работающие в составе автопоездов полной массой до 250 т, как правило, создаются на базе мощных шасси самосвального типа (конфигурация мостов 2 + 2) или классического дорожного тягача (1 + 3) и представляют собой балластные или седельно-балластные тягачи. Данная техника отличается от привычных дорожных машин в первую очередь большим количеством осей и, самое главное, наличием в системе специальной площадки, или «контейнера», на которую (в который) укладывается балласт, необходимый для увеличения сцепного веса. Если такого не будет, при трогании с места тягач будет бессильно шлифовать колесами по дороге, истирая дорогую резину. Кстати, шины, применяемые на тяжелых тягачах, заслуживают отдельного внимания, так как они обладают высокими индексами нагрузки и имеют соответственно особое строение силового каркаса, отличаются от дорожных покрышек многослойностью. Однако в нашем случае многослойность не является ключевым фактором при выборе резины, так как для тяжелых тягачей важны в первую очередь параметры максимальной нагрузки на колесо и в последнюю очередь топливная экономичность (читай – тепловые потери в шине, возникающие при деформации ее внутренних слоев). Зато немаловажен рисунок протектора покрышек. Он, с одной стороны, должен быть универсальным, так как техника работает на дорогах общего пользования и бездорожье. С другой – в пятне контакта шины с опорной поверхностью должно находиться как можно больше резины для обеспечения максимального коэффициента сцепления, а это значит, что рисунок протектора не может быть разреженным, то есть состоять из отдельных крупных блоков. Поскольку скорости транспортировки тяжелых многоосных тралов даже по дорогам общего пользования, имеющим хорошее покрытие, достаточно низки, то машины комплектуются однотипной резиной. Это означает, что разделения покрышек на рулевую и ведущую нет. Словом, резина для мощных тягачей есть сплошной компромисс. Что касается сверхмощных машин, представляющих вторую группу тягачей-тяжеловозов, то они по сути своей есть гражданские версии тяжелых армейских тягачей, использующихся в вооруженных силах. Данная техника не относится к дорожной, так как является неким симбиозом грузовика и трактора. А благодаря способности работать как в тяговом, так и толкающем режимах сверхмощные тягачи часто относят к дорожным локомотивам типа Pull-Push, что дословно означает «тяни-толкай». Как и представители первой группы, машины имеют специальный отсек (площадку) для балластного груза. Технику дополнительно могут комплектовать тяговыми гидравлическими лебедками. Разумеется, чем больше список дополнительного оборудования, тем более функциональной становится машина, но и тем выше ее и без того заоблачная цена. Впрочем, если фирма-перевозчик может себе позволить выложить несколько сотен тысяч евро за машину, то пять–десять тысяч, потраченных на расширение опционального ряда, покажутся уже суммой не столь значительной. Несмотря на то, что многоосные гиганты незаменимы для буксировки тралов, на которых перевозятся самые большие гусеничные машины, авиационная техника и различного рода негабаритные, неделимые грузы, встретить огромные и тихоходные машины на обычной дороге можно очень редко, так как их стихия – бездорожье. Именно последний фактор наложил отпечаток на покрышки, которыми комплектуют дорожные локомотивы. Они имеют особое строение и относятся к спецшинам, которые продаются для спецтехники, работающей в тяжелых дорожных условиях. Особенностью строения их протектора является наличие мощных грунтозацепов, которые позволяют машине максимально полно реализовывать крутящий момент двигателя на слабых грунтах. Несмотря на то, что в большинстве своем мощные седельные и балластные тягачи имеют короткую колесную базу (как правило, от трех до четырех метров), это не мешает конструкторам разместить в ней не три, а четыре оси, две из которых могут быть ведущими, а две другие рулевыми. Фактически, если рассматривать пример с машиной, имеющей трехметровую базу, колеса располагаются настолько плотно, что к раме невозможно даже подвесить маслобак гидравлической системы. Про топливные баки и вовсе речи не идет! Для размещения емкостей и всего дополнительного оборудования, которое необходимо тягачу, в данном случае используется отдельный отсек, стоящий сразу за кабиной шасси. Пристройка получается достаточно массивной, так как помимо баков в ней монтируют и системы радиаторов охлаждения трансмиссии. Напомним, на тяжелых тягачах используется трансмиссия с гидротрансформатором. Все, что осталось от рамы, занимает балласт и седельно-сцепное устройство. Кстати, балластом являются и топливные баки, расположенные за кабиной шасси. Так, ряд машин оснащаются двумя емкостями по пятьсот литров каждая – итого тысяча! Использовать емкости меньшего литража, пожалуй, непрактично, так как в режиме максимальной нагрузки даже современный дизель потребляет большое количество топлива. При этом расход измеряется не в привязке к пройденным километрам, а к моточасам, поэтому «литражи» получаются заоблачными. Если говорить о силовых агрегатах, то наиболее востребованными для комплектации мощных тягачей являются дизели мощностью от 600 л.с. Причем по большей части это V-образные восьмицилиндровые моторы. Двигатели с рядным расположением цилиндров под капотами тягачей практически не встречаются. Обусловлено это тем, что распространенные на массовых магистральных тягачах шестицилиндровые рядные силовые агрегаты выдают обозначенную выше мощность только в самых мощных версиях (читай – в настройке топливной аппаратуры). Это значит, что двигатель будет постоянно работать на пределе своих возможностей, что негативно отразится на его ресурсе. Но и это еще не самое главное. Дело в том, что по такому важному параметру, как плавность передачи крутящего момента, V-образные восьмерки вне конкуренции, а это значит, что с данными дизелями трансмиссия будет работать в более благоприятных режимах. Если учесть то, какие огромные моменты передает силовая линия, актуальность плавности передачи крутящего момента под сомнение не попадет. И это при том, что машины всех сегментов грузоподъемности комплектуются либо классическими автоматическими трансмиссиями с гидромеханической передачей (ГМП), либо комбинированной трансмиссией, состоящей из особого гидротрансформатора, агрегатированного с механической или автоматической коробкой передач. Однако в любом случае трансмиссией и дизелем управляет единый компьютер. Только в таком исполнении силовая линия способна передавать требуемый для буксировки мощного многоосного трала крутящий момент, не перегружая мотор, трансмиссию, в том числе редукторы мостов и карданные валы. Последние особенно болезненно относятся к плавности роста нагрузки и быстро разрушаются, если в трансмиссии имеют место быть резкие скачки крутящего момента, особенно когда они возникают при трогании груженого автопоезда. Кстати, именно по этой причине на балластных тягачах вы не встретите классического сцепления, даже если им управляет электроника. Обеспечить плавный рост крутящего момента в начальной фазе движения автопоезда может обеспечить только гидравлика. Помимо этого ресурс классического сцепления применительно к условиям работы балластных тягачей несоизмеримо мал, а поэтому данный узел остается прерогативой массовых дорожных машин. Разницы в том, какая систем питания дизелей применена в том или ином случае, будь то электронно-управляемая Common Rail, насос форсунки и т. д., нет. Все они обеспечивают надежную работу ДВС при одном единственном условии – заправки машины качественным топливом стандарта Еuro 4. Заметим: несмотря на то, что производители дизелей категорически запрещают использовать улучшающие состав топлива присадки, большинство компаний-перевозчиков использует-таки данные составы и тем самым предотвращает выход из строя топливной аппаратуры, а также самих моторов. Дело в том, что при работе техники в условиях низких температур на солярке несоответствующего качества наблюдается ускоренное коксование распылителей форсунок. При этом не просто изменяется форма факела распыла топлива, но и процесс смесеобразования, воспламенения, горения смеси в цилиндре. А как только форсунки начинают лить, часть несгоревшего топлива попадает в моторное масло, разжижает его, окисляет, приводит к быстрому срабатыванию присадок, и в итоге – задиры на коренных и шатунных вкладышах, а то и их проворот в постелях. От разбавленного дизельным топливом масла страдают и нежные подшипники турбокомпрессоров. Кстати, учитывая данные обстоятельства, а также финансовый урон, который несут перевозчики, лишившиеся дорогого тягача, осуществляющего перевозки специальной техники и неделимых грузов, ряд компаний – производителей специальных машин, и в том числе тяжелых тягачей, рекомендуют использовать присадки, реализуемые под собственным брендом! Разумеется, саму присадку в топливо производят фирмы-партнеры, но состав содержимого бочки (а именно в такой таре перевозчики приобретают присадки в топливо), что называется, прошел все «клинические» испытания. Что касается подвески, то здесь все относительно просто. При работе тягача в условиях низких температур и высоких нагрузок найти альтернативу рессорам или торсионам (гражданские версии армейских машин) практически невозможно. Это же справедливо и при работе техники на дорогах плохого качества. Заметим: несмотря на то, что ход рессорной подвески по конструктивным причинам меньше хода пневматической, пакет стальных листов вне конкуренции, так как его практически невозможно повредить на бездорожье. Также отметим, что при соблюдении параметра максимальной нагрузки на седло рессоры не будут работать в экстремальных режимах, а значит, их проседание и деформации будут носить естественный характер. Тем не менее без пневматической подвески тягачу-тяжеловозу порой просто нельзя. Так, если условия перевозок требуют от машины высокой плавности хода, то альтернативы пневмобаллонам нет. Резиновые упругие элементы вне конкуренции и при необходимости «приседания» тягача для его стыковки с прицепом. Рессора и торсионы на такое не способны. Более выносливыми считаются пневматические подвески с четырьмя пневмоэлементами, и это при том, что современные «груши» большого диаметра, изготовленные из качественных материалов, достойно держат нагрузку, которая ограничивается лишь максимально допустимой на мост (тележку). Тягачи, оснащаемые пневмоподвеской, как правило, комплектуются задней тележкой грузоподъемностью 26 т, хотя встречаются и модели с более мощной 32-тонной тележкой. Однако последние в более чем 95% случаев комплектуются рессорной подвеской, лучше воспринимающей нагрузку. |

|

Одним из ключевых игроков на российском рынке колесных тягачей является немецкая компания MAN Truck and Bus AG. Совместно с глобальным партнером на территории РФ и стран СНГ – компанией ООО «ИнСпецТехника» (представительство Goldhofer AG. в РФ и странах СНГ) – были поставлены заказчикам тяжелые седельно-балластные тягачи. В 2010 г. в Россию прибыл первый тяжелый седельно-балластный тягач MAN TGX 41.680 8x4/4 BBS, а в 2011 г. – MAN TGX 41.680 8x6 BBS, отличительными особенностями которых являются следующие. Двигатель – 680 л.с., 16 л, V8 – для работы в составе автопоезда при перевозке сверхтяжелых грузов. Специальный радиатор с вентилятором системы охлаждения двигателя, предназначенный для практически неограниченного времени работы при максимальных нагрузках при температуре окружающего воздуха до +45 °С. КП 12AS2740OD автоматическая (роботизированная), без синхронизаторов (легкая), рассчитана на входной крутящий момент 2700 Н.м и полную массу автопоезда до 250 т. Обеспечивает максимальную плавность и синхронизацию движения, особенно при спаренном движении («тяни-толкай»). Сцепление керамическое для сверхтяжелых нагрузок. Тормозная система, согласно прилагаемым сертификатам и испытаниям, выдерживает до 250 т полной массы автопоезда. Технически допустимые нагрузки на задние мосты – 16 000 кг. Полная масса тягача – 44 т с учетом нагрузки на шины. Колесная база – 2600 мм между второй и третьей осями и 4270 мм –между первой и третьей. Это позволяет обеспечить высокую маневренность. Топливный бак – 960 л. Полноценная гидросистема за кабиной с приводом от двигателя и выводами спереди и сзади очень высокопроизводительна, рассчитана на постоянное включение и высокие нагрузки. Снаряженная масса – около 14 000 кг, с дополнительным ведущим мостом и раздаточной коробкой – около 14 500 кг. Колесная формула 8x6, дополнительная ведущая ось максимально приближена к задней тележке. Благодаря этому ССУ располагается наиболее благоприятно (ближе к задней части) при нормальном распределении нагрузок по осям. Тягач имеет более низкое высотное исполнение (высота ССУ около 1350 мм). С точки зрения сцепного веса (250 т) для подобного рода перевозок формулы 8x4 достаточно, но, учитывая особенности местности, можно подняться до 8x6. MAN имеет колесную формулу 8x8 для специальных операций. В 2009–2012 гг. ООО «ИнСпецТехника» поставила на рынок РФ и стран СНГ более 20 модификаций тяжелых седельно-балластных тягачей MAN. |

|

Французская компания Nicolas (входит в группу TII – Transporter Industry International), специализирующаяся на производстве большегрузных и специальных транспортных средств, разработала и изготовила самый мощный в мире тягач, получивший название Tractomas. Этот гигант развивает тяговое усилие, вдвое превышающее показатели самых мощных тягачей, предлагавшихся ранее на рынке. Новый супертягач Nicolas – необычный автомобиль. Его размеры говорят сами за себя: более 10 м длиной, 3,5 м шириной и 4,6 м высотой. За исключением кабины, которая взята от серийного грузовика, все остальные компоненты имеют оригинальную конструкцию. Супертягач приобрела австралийская компания LCR для буксировки караванов из прицепов-самосвалов увеличенного размера, перевозящих бурый уголь (лигнит) на угольных разработках в австралийском штате Квинсленд. Самосвальные прицепы с боковой разгрузкой вмещают до 87 т угля каждый. Общая масса прицепов – 535 т. Плечо транспортировки составляет от 10 до 40 км, автопоезду придется преодолевать уклоны до 5%. Благодаря двигателю мощностью 1000 л.с. с рабочим объемом 27 л Tractomas способен при полной нагрузке преодолевать такие уклоны со скоростью 10 км/ч, а на прямых участках трассы может разгоняться до 50 км/ч с грузом или до 65 км/ч порожняком. Однако эти показатели могут быть увеличены путем применения системы повышения мощности Nicolas PowerBooster. Эта система предотвращает уменьшение скорости движения тягача Tractomas на подъемах. Как только PowerBooster определит, что для поддержания заданной скорости движения тягача на подъеме мощности, вырабатываемой двигателем, недостаточно, она автоматически увеличивает мощность. Кроме того, система PowerBooster улучшает охлаждение двигателя. Таким образом, благодаря PowerBooster тягач Tractomas может безотказно буксировать караван сверхтяжелых прицепов даже при экстремальных климатических условиях, например по пустыне при температуре воздуха +50 °C. Очевидно, что Nicolas Tractomas – самый мощный и высокоскоростной большегрузный тягач из представленных сегодня на рынке, а значит, обеспечивающий самую высокую экономичность перевозок на горнодобывающем предприятии. Первый тягач был передан компании LCR в июле, и компания заказала у Nicolas еще несколько таких машин. В настоящее время супертягач Nicolas Tractomas является кандидатом для записи в Книгу рекордов Гиннесса. |

|

Немецкая компания «Титан» (TITAN Spezialfahrzeugbau GmbH) производит заслужившие уважение у российских перевозчиков мощные машины на заводе, расположенном в г. Зульцбахе (Sulzbach), с 1994 г. Одним из ключевых моментов развития фирмы можно считать 1999 г., когда компания, наращивая темпы производства и модернизируя свою технику, стала партнером Mercedes-Benz, который поставляет на сборку агрегаты мощного грузовика Actros. Особой популярностью в продуктовой линейке фирмы пользуются тягачи на трех- и четырехосном шасси с колесной формулой 6x6 (модель Z52) и 8x8 (модель Z64) соответственно. Для обеспечения надежности машин в качестве силовых агрегатов используются проверенные временем моторы ОМ 502 LA, развивающие 609 л.с. и выдающие крутящий момент 2400 Н.м при 1088 об/мин. Дизели агрегатируются с хорошо зарекомендовавшими себя 16-ступенчатыми механическими коробками передач G240 с пристыкованными к ним гидравлическими ретардерами. Вместо сухого сцепления применена опробованная на тяжелых машинах гидравлическая WSK-муфта, которая обеспечивает плавное нарастание крутящего момента при трогании автопоезда. Этим достигается заметное снижение нагрузки на узлы и агрегаты трансмиссии машины и обеспечивается долгий срок их службы. Заметим, что симбиоз механической коробки и гидравлической муфты по своим рабочим характеристикам весьма близок к мощным автоматическим коробкам с ГМП, но при этом дешевле и в ряде случаев надежнее в эксплуатации, не говоря уже об упрощении процедуры ремонта. Машины комплектуются самыми выносливыми мостами. Максимальная нагрузка на передние управляемые оси составляет 12 т, а на задние ведущие – 20 т. Несколько особняком стоит тягач TITAN Oilfield, предназначенный для работы на бездорожье. С целью улучшения проходимости эта машина имеет односкатную ошиновку резиной размерностью 29.5 R 25. Такие могучие баллоны обеспечивают нагрузку на ведущую тележку в 30 т! При этом благодаря полноприводной трансмиссии и особому рисунку протектора покрышек, обеспечивающему великолепное сцепление шин с дорогой, тягач может работать в составе автопоезда общей массой до 500 т. Опционально TITAN Oilfield может комплектоваться силовым агрегатом ОМ 502 LA мощностью 540 л.с. Дефорсирование дизеля достигнуто иной настройкой топливной аппаратуры. Важный момент: при производстве своих тягачей компания TITAN Spezialfahrzeugbau GmbH использует рамы, изготовленные из крепких, усиленных по принципу «лонжерон в лонжероне» конструкций. Так, при высоте основного швеллера 400 мм и ширине его полки 100 мм общая толщина конструкции составляет 12 мм. Такой хребет отлично работает как на изгиб, так и на кручение, что важно для машин, буксирующих тралы по бездорожью. |