|

Владимир Новик, директор завода «Ивеко-УралАЗ», умеет высказываться кратко и точно. Слова, вынесенные в заголовок, принадлежат ему. Предприятие «Ивеко-УралАЗ» хорошо известно, но в последнее время в прессе о нем писали не так много, и сведения эти были противоречивыми. Каково положение в действительности? Расскажу вам как очевидец.

Знакомство началось с похода по цехам. Везде кипела работа, и это неудивительно: если в 2007 г. было собрано 379 автомобилей, то на этот год итальянцы запланировали поставку 800 машинокомплектов. Почему запланировали? Да потому, что предприятие совместное, на сегодняшний момент IVECO принадлежит в нем 33,3% акций, а итальянские специалисты оценивают объем рынка тяжелых грузовиков в России и определяют, какое количество должно реализовать совместное предприятие, чтобы удержать долю, принадлежащую IVECO на рынке. Заводчанам эти планы надо воплощать. Еще недавно IVECO не полностью использовало потенциал «Ивеко-УралАЗ», но теперь произошли значительные изменения в отношениях.

Завод производит грузовики IVECO Trakker в специальном исполнении, т. е. ведется не просто сборка шасси из машинокомплектов, а создаются спецавтомобили, модернизированные в соответствии с пожеланиями клиента. Ситуация пародоксальная: ввозные пошлины на готовые грузовики низкие, поэтому собирать их в России из машинокомплектов невыгодно. Только создавая из итальянских комплектующих по сути новый продукт (что признали и сами итальянцы), вкладывая в него немало труда, можно заработать и выжить, что и делает ООО «Ивеко-УралАЗ». Конструкторы воплощают практически все пожелания покупателей: удлиняется рама, колесная база, добавляются оси (в том числе подвесные, подруливающие), усиливается подвеска и т. д. Клиентам предлагают до 330 оригинальных опций, и их число постоянно растет.

Накапливая опыт, заводчане научились разрабатывать и предлагать сразу несколько вариантов конструкции. Выгоды, которые приобретает заказчик, получив мощный и надежный автомобиль, точно соответствующий условиям и задачам эксплуатации, – сильное конкурентное преимущество автомобилей «Ивеко-Урал».

Конечно, теоретически есть еще один путь снижения себестоимости продукции – использовать отечественные комплектующие. По их поводу заводчане высказали немало претензий, привели много примеров неудачного сотрудничества, потерянного времени и средств. Даже болты для сборки рамы закупают в Западной Европе – в России достаточно качественного крепежа найти не удалось! Поэтому программы локализации и перехода на отечественные детали на заводе увы, нет. В основном все детали западного или собственного производства.

Предприятие производит самосвалы (около 50% общего объема), седельные тягачи, лесовозы (сортиментовозы и хлыстовозы) и другие спецавтомобили. Больше 90% выпуска – это полноприводные автомобили. Кстати, мне процитировали еще одно «крылатое» выражение: «Ситуация на рынке может измениться, не станет такой потребности в самосвалах, а спецмашины будут нужны всегда». Руководство предприятия считает: если будет опыт производства специальных машин и клиентская база, завод всегда будет иметь заказы. Шасси «Урал-Ивеко» оказываются дешевле отечественных спецшасси, предназначенных для такой техники, как, например, пожарные автомобили.

На предприятии внедрена система обеспечения качества по западному образцу. Отделов контроля качества нет. За качество изделий ответственность несут бригады – если выявляется брак, вся бригада лишается части заработка. Поэтому каждый стремится выполнить свою работу хорошо и следит, чтобы коллега работал не хуже. Я видел сам: все болты и гайки при сборке закручиваются динамометрическими ключами. Раньше такую строгость можно было встретить только на авиационных предприятиях.

Зарплату рабочим повышают регулярно – дважды в год на 10%, в этом году – на 20% и 10%, иначе хороших работников не удержать: в городе много машиностроительных предприятий сходного профиля и рабочие везде нужны.

Кабина

На участке сварки недавно освоенных новых современных кабин нам с гордостью показали кондукторы собственной разработки, обеспечивающие высокую точность сборки и сварки получаемых из Европы панелей. Сварка выполняется в среде смеси газов, удалось подобрать технологию, благодаря которой получается очень ровный шов. Итальянские специалисты одобрили заводское качество изготовления. Предложение к IVECO отказаться от старой кабины было инициативой руководства предприятия «Ивеко-УралАЗ», в результате автомобиль получил отличную современную кабину – а это еще одно преимущество перед конкурентами. После сварки кабина идет на катафорезное грунтование, после которого у нее гарантия от сквозной коррозии такая же, как у других автомобилей IVECO. Крыша наклеивается, и благодаря такой технологии есть возможность изготавливать разные модификации кабины по высоте. По желанию заказчика устанавливают двойные стекла, электрообогрев ветрового стекла. Кабины устанавливают на пружины и амортизаторы, демпфирующие толчки и удары от неровностей дороги. Это очень важно, поскольку автомобили «Ивеко-Урал» предназначены не для магистралей, а для интенсивной эксплуатации в сложных дорожных условиях.

В перспективных планах заводчан – шасси с опущенной кабиной, выдвинутой вперед, для установки кранов, лестниц и т. п.

Самосвальная платформа

Рядом с участком сварки кабин сваривают и кузова. На заводе все рядом – на небольшой территории предприятия используется каждый квадратный метр.

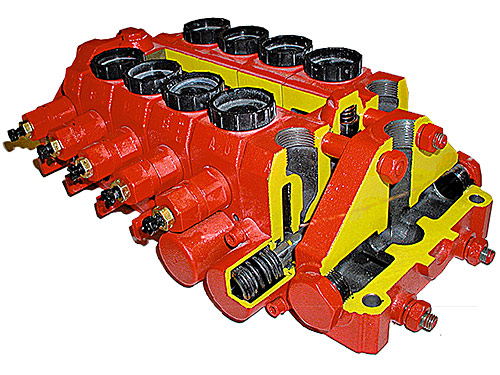

На «Ивеко-УралАЗ» пробовали покупать самосвальные платформы у пяти-шести российских предприятий, но вынуждены были от них отказаться из-за низкого качества. Кузова знаменитых европейских производителей великолепны, но не вполне приспособлены к условиям эксплуатации в России. К тому же с введением норм токсичности отработавших газов (ОГ) Euro 3 понизилась температура ОГ, и обогрев иностранных самосвальных платформ стал недостаточным. По этим причинам заводским специалистам пришлось самим разработать конструкции самосвальных платформ ковшового и прямоугольного типов (вместимостью 12,8 и 15 куб.м соответственно) с постоянно навешенным либо съемным задним бортом.

Изготавливаются и свариваются детали платформ на заводе в стапелях собственной разработки, при этом удалось обеспечить очень высокую точность геометрических размеров. Поверхности платформы шлифуют и окрашивают.

Радикально изменена система обогрева платформы. Применено лабиринтное распределение газов, благодаря чему площадь обогрева довели до 62%.

У предприятия имеется соглашение на закупку комплектов кузовов Cantoni, однако после освоения собственного производства потребители предпочитают заводские кузова, ведь кроме эксплуатационных преимуществ они еще и на 22% дешевле!

Заводские конструкторы разрабатывают новую самосвальную платформу для четырехосного автомобиля вместимостью 18 куб.м.

Сервис

Своих сервисных станций у предприятия нет, и в этой связи необходимо привести еще одно высказывание В.Л. Новика: «Руки должны быть как можно ближе к машине», то есть автомобили должны по возможности обслуживаться на месте эксплуатации. Для этого предприятие поставляет запчасти, обучает персонал, который направляют клиенты. Грузовик должен зарабатывать деньги и как можно меньше простаивать, в том числе на удаленном сервисе.

На заводе есть выездные сервисные бригады, которые помогают в ремонте автомобилей в тех районах, где нет никаких сервисных предприятий.

Ближайшие планы

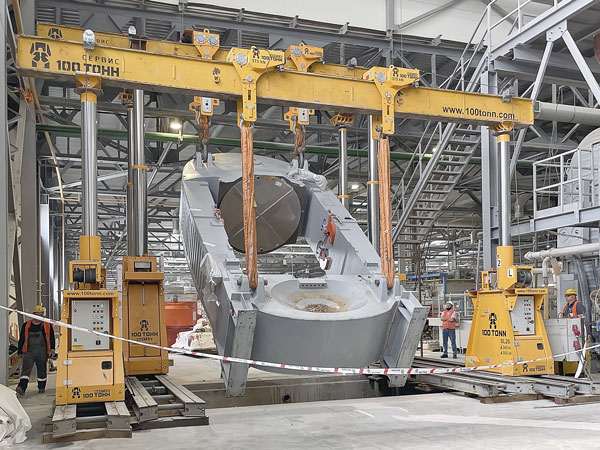

Недостаток площадей сдерживает развитие предприятия, поэтому руководство приняло решение о расширении. Оформляется договор на аренду нового участка и строительство нового корпуса. В этом году должен быть построен новый корпус. С введением дополнительных площадей предприятие при работе в односменном режиме сможет выпускать 2 тысячи автомобилей в год. Возможно увеличение производства до 5 тысяч автомобилей. Запланировано производить 2 тысячи шасси и 2 тысячи надстроек для них, т. е. предприятие сохранит всю выпускаемую сейчас гамму спецавтомобилей. У заводских конструкторов разработано много автомобилей со спецнадстройками, но на существующих площадях нет возможности их производить. На новых площадях возможен выпуск и магистральных грузовиков IVECO. Возможно, модельный ряд также значительно изменится в ближайшее время, но говорить об этом более конкретно пока рано.

«Политические» планы

Автозавод «Урал» вышел из числа учредителей совместного предприятия. Один из нынешних совладельцев – Газпром также в скором времени планирует продать свой пакет акций, и тогда предприятие останется в совместном владении IVECO и российской компании. Очень осторожно руководство обозначило «политические» планы совместного предприятия. Руководители почти всех компаний «большой автомобильной семерки» озвучили планы строительства в России сборочных заводов. Отмалчиваются пока только IVECO и DAF. По-видимому, именно «Ивеко-УралАЗ» станет сборочным предприятием компании в России. Для этого есть немало факторов как способствующих, так и препятствующих этому. Прогнозы дело неблагодарное, и жизнь очень скоро покажет, что возобладает. Возможно, через какое-то время все дилеры IVECO в России будут получать только грузовики, собранные на этом предприятии. До 2013 г. предприятие будет производить автомобили по нормам Euro 3. Дилерам остается выбор – либо получать автомобили Euro 4, 5 из Европы, либо покупать Euro 3 у «Ивеко-УралАЗ».

Мое краткое знакомство с предприятием завершилось, и после всего, что я увидел, после бесед с его руководителями и работниками появилась уверенность: у руководства есть четкие планы на будущее, подкрепленные реальными возможностями и ресурсами. «Ивеко-УралАЗ» – современное развивающееся перспективное предприятие. И хочется закончить словами директора: «Мы просто работаем». Вот так – просто и результативно!

|