Завод «Автокран» начинает серийный выпуск 100-тонного крана

Независимая Ассоциация Машиностроителей (НАМС), объединяющая известные предприятия – ОАО «Автокран», ОАО «Брянский завод колесных тягачей», ЗАО «Ивановская марка» и др., разработала долгосрочную программу содействия развитию отечественного машиностроения, в рамках которой уже реализован целый ряд технических проектов для различных отраслей промышленности. Самый масштабный из них – российский мобильный кран грузоподъемностью 100 т, представленный на московской выставке «СТТ» в мае.

|

Кран большой грузоподъемности – сложная, наукоемкая машина, в которой использованы последние достижения в области металлургии, электроники, гидравлики, моторостроения. Только организации с большим научным и организационным потенциалом, способной проводить фундаментальные исследования и сложные конструкторские разработки, внедрять их в серийное производство, под силу создание такой машины. В период начала рыночных реформ многие экономические связи нарушились, в результате чего крупные научно-производственные объединения распались на самостоятельные предприятия, но сегодня интеграционные процессы возобновились, восстанавливаются прежние связи, налаживаются новые. Происходит это далеко не спонтанно. Реалии и потребности новой экономики вызвали к жизни и сделали востребованными общественные организации, деятельность которых направлена на консолидацию и координацию интеллектуальных, технических и инвестиционных ресурсов разобщенных предприятий. Одна из таких организаций – Независимая Ассоциация Машиностроителей (НАМС) взяла на себя роль объединяющего центра в строительстве кранов. По ее инициативе разработана и реализуется долгосрочная программа производства крановой техники. НАМС объединила научный и производственный потенциал ОАО «Автокран» и ОАО «Брянский завод колесных тягачей» (БЗКТ), привлекла зарубежных партнеров.

|

«Один ивановский завод, без организационной поддержки НАМС, без производственных возможностей Брянского завода колесных тягачей и технического содействия европейских специалистов, не смог бы приступить к реализации этой сложной программы, – говорит генеральный директор ОАО «Автокран» Василий Васильевич Белов. – Благодаря тесному взаимодействию мы создали и запустили в серию новые модели кранов грузоподъемностью 32 и 50 т на шасси Брянского завода, приступили к разработке более тяжелой техники, в первую очередь 100-тонного крана. Решение о его создании принималось на основании тщательного изучения потребностей и требований рынка. Символично, что первый 100-тонник сойдет с конвейера в год 50-летия завода».

Ивановский и Брянский заводы достигли технологического уровня, позволяющего разработать тяжелый кран на шасси повышенной проходимости и наладить его производство. «Сегодня Ивановский завод готов серийно выпускать краны грузоподъемностью 100 тонн и более, – продолжает Василий Васильевич Белов. – Мы подняли уровень технологий, квалификацию персонала, набрались опыта, прошли сертификацию по стандарту ISO 9001 – самому жесткому из семейства стандартов ISO 9000. Мы видим, что российские предприятия – нефтяники, мостостроители нуждаются в тяжелых, в том числе 100-тонных кранах. Парк импортной техники, сформированный пятнадцать лет назад, устарел и физически, и морально. Необходимо его обновление, и мы готовы предложить достойную альтернативу европейским, японским, американским кранам – технику, конкурентоспособную и по возможностям, и по цене. Огромное значение имеет и то, что в программу вовлечен широкий круг российских машиностроительных предприятий – поставщиков комплектующих. В первом 100-тоннике довольно широко использованы импортные компоненты. Это сделано для того, чтобы потребитель получил надежную, качественную машину. В дальнейшем мы планируем значительное замещение импортных комплектующих отечественными аналогами высокого качества – таким образом мы дополнительно стимулируем развитие и наших смежников, и российского машиностроения в целом».

|

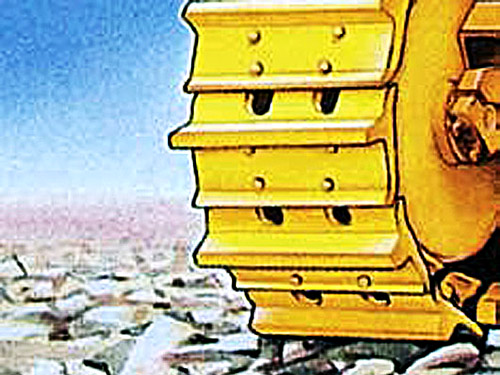

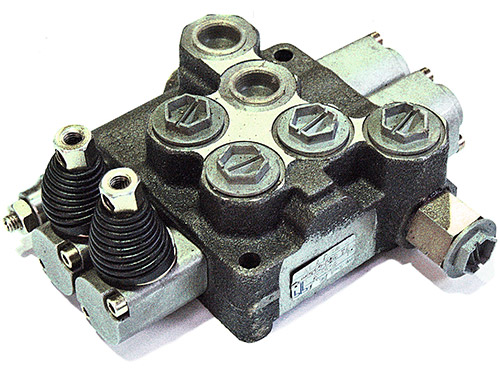

В разработке 100-тонного крана принимали участие немецкие конструкторы, имеющие большой опыт в строительстве кранов, что позволило значительно сократить сроки проектирования. Доводку конструкции, ее адаптацию к заводским технологиям проводили целиком российские специалисты. В конструкцию включены оригинальные технические решения, ранее не применявшиеся российскими машиностроителями. О некоторых из них рассказывает генеральный директор ОАО «БЗКТ» Константин Владимирович Карташов: «Разработка шасси для 100-тонного крана – сложная, амбициозная задача, и ее решение способствует созданию новой технологической базы всей отрасли. Это принципиально новая концепция шасси. Часть идей, заложенных в ней, мы используем в последующих разработках. Например, на этом пятиосном шасси применена гидропневматическая подвеска, которая позволяет увеличить дорожный просвет до 485 мм для движения по пересеченной местности. При работе крана шасси, наоборот, опускается. Центр массы становится ниже, а вся установка – устойчивее. У шасси четыре управляемых моста: первый, второй, четвертый и пятый, и оно способно маневрировать на стесненной стройплощадке, используя согласованный поворот передних и задних колес либо «крабовый» ход, при этом средний – третий – мост поднимается и не мешает движению. Отдельно хотелось бы сказать о кабине водителя. Мы задавались целью создать для водителя такие условия, чтобы он работал эффективно и без ошибок. Двухместная кабина – просторная, эргономичная и комфортабельная, с подрессоренными сиденьями на пневмоподвеске».

|

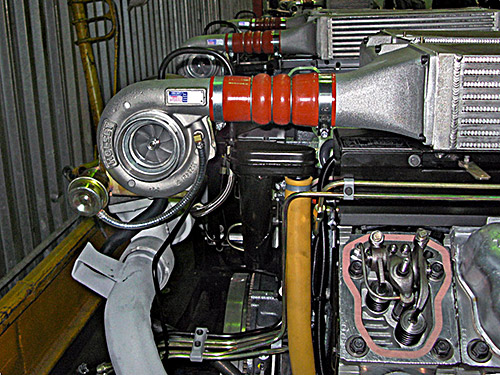

На шасси установлен проверенный российский дизель ЯМЗ 8424.10-08 мощностью 345,5 кВт с турбонаддувом, который хорошо знаком российским потребителям. Он прост в обслуживании, надежен и неприхотлив. Автоматическая трансмиссия освобождает водителя от многочисленных манипуляций с коробкой передач.

Кран способен поднимать груз массой 100 т. Максимальная высота подъема с двухсекционным 16-метровым гуськом – 59 м, максимальный вылет – 46 м. От ошибок машиниста страхует компьютерная система с автоматическим отключением, звуковым и световым предупреждением и цифровой индикацией допустимой и фактической нагрузки.

«К конструкции крановой установки предъявляются жесткие требования. Она должна быть прочной, легкой и геометрически оптимальной, – рассказывает главный конструктор ОАО «Автокран» Александр Евгеньевич Лежнин. – Для несущих металлоконструкций мы используем высокопрочные мелкозернистые стали с пределом текучести до 960 Н/мм2. Рама шасси и поворотная платформа изготовлены из стали Weldox 700E, выдвижные опоры и секции телескопической стрелы – из стали Weldox 960E. Секции стрелы имеют овальный профиль, благодаря чему достигнута высокая прочность конструкции при минимальной массе. Ивановский завод одним из первых в России освоил технологию изготовления металлоконструкций из стали Weldox 960E.

|

Раскрой листов ведется на установках плазменной резки с ЧПУ. При сварке должен соблюдаться определенный температурный режим. Детали предварительно подогревают, сварка ведется в среде инертного газа. Сварные швы, работающие при высокой нагрузке, подвергают 100%-ному контролю. Мы предъявляем высокие требования к квалификации сварщиков, для чего проводим обучение, инструктажи и аттестации. Сварщик – самая почетная профессия на заводе. Сборка конструкций ведется с применением стапелей и специальной оснастки. Так достигается точность размеров и формы».

Кабина крановщика с круговым обзором, автономным отоплением и вентиляцией отвечает современным требованиям, предъявляемым к безопасности, эргономике и комфорту на рабочем месте оператора. Комбинация приборов с компьютерным дисплеем дает крановщику исчерпывающую информацию о работе агрегатов и систем крана. Кресло на пневмоподвеске имеет несколько регулировок. Вмонтированные в подлокотники джойстики в сочетании с сервоприводом обеспечивают легкость управления краном и точность выполняемых операций.

На каждом производственном этапе заводская служба качества тестирует элементы крана. С внедрением на заводе системы менеджмента качества все этапы производственных работ, от разработки до испытаний, доведены до уровня, отвечающего международным требованиям, что позволило пройти сертификацию на соответствие стандарту ISO 9001. Результативный контроль качества повышает эффективность производства, помогает сократить издержки, открывает для предприятия новые возможности на международном рынке. Результаты внедрения на Ивановском заводе системы менеджмента качества дают основания считать, что российские машиностроительные предприятия способны составить конкуренцию продукции зарубежного производства, а импортные комплектующие могут быть вытеснены не уступающими им по качеству отечественными.

|

Для первого 100-тонного крана и его последующих модификаций завод предусматривает проводить тщательный технический мониторинг и персональное сопровождение. «Состояние и работа крана, его агрегатов и систем будет тщательно отслеживать, фиксировать сервисная служба завода с целью проведения своевременного и всестороннего обслуживания и предупреждения отказов. Сбор и обработка статистической информации будут использоваться для дальнейшего совершенствования конструкции. Заводская служба сервиса обеспечена всеми техническими средствами и готова работать как «скорая помощь». Мы хотим, чтобы кран работал эффективно, долго и безотказно», – комментирует Василий Васильевич Белов.

«Безусловно, кран большой грузоподъемности – дорогостоящее изделие, и без современных финансовых инструментов приобрести его затруднительно, – поясняет генеральный директор ООО «НАМС-лизинг» Юрий Леонидович Манешин. – Мы разработали различные финансовые схемы – лизинг, продажа в рассрочку – с гибкими условиями, облегчающие покупку крана и снижающие налоговое бремя на пользователя. По истечении срока действия договора лизингополучатель может по остаточной стоимости приобрести кран в собственность и распоряжаться им по своему усмотрению». Применение такого рода финансово-кредитных инструментов взаимовыгодно для всех участников сделки, так как без этого темпы модернизации кранового парка были бы крайне медленными, а банковский капитал работал бы недостаточно эффективно.

Трудно переоценить, насколько ускоряет и упрощает мобильный кран возведение путепровода, моста, монтаж тяжелого технологического оборудования. До настоящего времени этот сегмент рынка заполняли только импортные краны. Но теперь россияне смогут работать на кране, сделанном в России, а в будущем – на кране, полностью собранном из отечественных комплектующих.