|

Транспортные комплексы на открытых горных работах могут включать в себя самую разнообразную технику. Встречаются и однотипные комплексы, в состав которых входит только один вид транспорта, но на большинстве крупных карьеров совместно используются разные виды транспорта, в основном автомобильный, железнодорожный и конвейерный.

За последние десятилетия условия на открытых горных работах ощутимо усложнились. На протяжении второй половины прошлого столетия открытый способ разработки развивался такими быстрыми темпами, что к настоящему времени «сливки» уже выбраны, а потребности в сырье продолжают только расти. Вывод очевиден – опускаться за сырьем на глубину. Для справки: 18 железорудных карьеров на постсоветском пространстве имеют глубину уже более 200 м, а некоторые и глубже 300 м. Основной объем добычи полезного ископаемого на тех же железорудных карьерах в ближайшие десятилетия будет осуществляться за счет освоения глубоких горизонтов. Похожая ситуация и в других отраслях горнодобывающей промышленности. Самым глубоким из угольных разрезов является Коркинский, его глубина уже превышает 450 м. Такие крупные разрезы, как Кедровский, Междуреченский, им. 50-летия Октября, достигли глубины более 200 м. Нельзя не упомянуть кимберлитовые трубки: например, глубина карьера Мирный в Якутии достигла 560 м.

Увеличение глубины ведения горных работ требует решения целого ряда технологических задач, в том числе очень важной – обеспечить работу транспортной системы карьера. Растут интенсивность ведения работ, концентрация техники, грузопоток при одновременном увеличении глубины транспортировки и связанного с этим ухудшения условий (обводненность, загазованность, увеличение затяжных уклонов и др.). За последние годы значительно увеличилась единичная мощность добычной техники. Разработчики сегодня сталкиваются с проблемой тесноты рабочих площадок, т. е. с проблемой, раньше знакомой лишь при подземной разработке. Требования к технике возрастают. Кроме этого, пункты погрузки, а иногда и разгрузки на карьере периодически меняют свое местоположение, что связано с продвижением фронта работ, а повышение интенсивности ведения горных работ ускоряет данный процесс. Это требует частого перемещения или перестройки транспортных коммуникаций, устройства новых дорог (путей) и т. д.

У каждого вида транспорта имеется своя область наиболее эффективного применения. При выборе комплекса учитывают большое количество самых разнообразных технико-экономических параметров.

Автомобильный карьерный транспорт

Современное транспортное средство на карьере должно быть высокомобильным и мощным, в наибольшей степени эти качества присущи автомобильному транспорту. В настоящее время около 80% всего объема транспортируемых горных пород на открытых горных работах перевозят автотранспортом. Но он является и самым дорогим. Вообще доля затрат на транспортировку достигает 40…60% общей стоимости работ в карьере. Высокие эксплуатационные расходы включают наиболее емкие составляющие, такие как топливо и масла, шины, сменные агрегаты, поддержание дорог и т. д. В свою очередь по размеру капитальных затрат автотранспорт уступает железнодорожному и конвейерному.

Производители карьерных самосвалов работают в направлении создания машин большей грузоподъемности, способных преодолевать большие затяжные уклоны. Сдерживающими факторами здесь в первую очередь выступают ограничения по грузоподъемности шин и проблема создания эффективных высокомощных силовых установок. В первом случае частично снизить нагрузку на колеса позволяет введение в конструкцию дополнительного моста, как это делают в карьерных сочлененных самосвалах. Полный привод сочлененников увеличивает сцепную массу (масса, приходящаяся на приводные оси локомотива), повышает проходимость и преодолеваемый уклон. Однако использование такой конструктивной схемы при создании сверхтяжелых самосвалов пока затруднительно. Интерес вызывают разработки гусеничных самосвалов Rubber Crawler Carrier (Hitachi). Гусеничный ход увеличивает величину преодолеваемого уклона, общую проходимость, но вопрос создания тяжелых самосвалов на гусеничном ходу весьма далекая перспектива.

Концепция самосвала с жесткой рамой и задним ведущим мостом (колесная формула 4×2, удельная мощность 5…6 кВт/т) используется не один десяток лет. Конструкция современного рамного самосвала является продуктом многолетней эволюции, и дальнейшее улучшение конструктивно-компоновочной схемы вряд ли возможно. Основные разработки сейчас ориентированы на повышение надежности агрегатов, внедрение более прогрессивных силовых установок, в том числе электрических двигателей с частотным и импульсным регулированием, более экономичных и экологичных дизельных двигателей. Преимущества схемы – высокая прочность несущих элементов, позволяющая выдержать ударные нагрузки при погрузке экскаватором, относительная простота компоновки по сравнению с теми же сочлененниками.

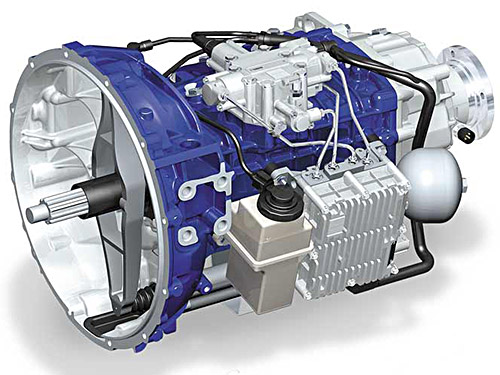

На карьерных самосвалах получили применение два типа трансмиссии – гидромеханическая (ГМТ) и электромеханическая (ЭМТ). Как показывает практика, при определенных условиях для уклонов 12…15% является предпочтительней использование самосвалов с ГМТ, имеющих лучшие динамические характеристики. К.п.д. гидромеханической трансмиссии выше, выше скорость движения и производительность на единицу потребляемого топлива. В свою очередь применение ЭМТ позволяет изменить компоновку самосвала, упростить кинематическую схему, применить индивидуальный привод на каждое колесо (мотор-колесо), обеспечивает работу дизеля в щадящем режиме. Ранее ГМТ применяли на самосвалах грузоподъемностью (г/п) до 120 т, более тяжелые машины оснащали ЭМТ. В настоящее время ГМТ применяется на всех машинах, конкурируя с ЭМТ. Например, Caterpillar выпускает линейку самосвалов с ГМТ, завершая моделью 797В г/п 345 т. Однако гидромеханическая трансмиссия уступает электромеханической по межремонтному ресурсу дороже в эксплуатации.

Основным фактором, ограничивающим применение автосамосвалов с дизель-электрическим приводом в глубоких карьерах, до сих пор являлся перегрев тяговых генераторов и электродвигателей мотор-колес. Постоянное совершенствование тягового привода карьерных самосвалов позволило решить эту проблему. Автосамосвалы БелАЗ последних моделей могут работать без перегрева тяговых электродвигателей при высоте подъема горной массы 400 м и более. Так что в ближайшем будущем конкуренция между ГМТ и ЭМТ только усилится.

Со стороны горных специалистов, представляющих особо мощные рудники (при объеме транспортировки свыше 40 млн. м3 горной массы в год), уже высказываются пожелания о создании самосвалов г/п свыше 500 т, и это экономически оправдано. Например, увеличение г/п рамных самосвалов со 100 до 300 т снижает стоимость транспортировки на 25%. Дальше совершенствовать конструкцию рамных самосвалов для удовлетворения все более возрастающих требований нецелесообразно. Для создания сверхмощных самосвалов, способных эффективно вывозить горную массу с глубоких горизонтов, необходимы новые технические решения, принципиально иные конструктивные схемы машин.

Железнодорожный транспорт

Железнодорожный карьерный транспорт является самым экономичным из всех, но требует значительных капитальных затрат. Наибольшее развитие и широкое применение этот вид транспорта получил в СССР и достался в наследство горнодобывающим предприятиям СНГ. За рубежом железнодорожная откатка не получила столь значимого развития в первую очередь из-за больших капитальных затрат.

Главным недостатком ж.-д. транспорта является сравнительно невысокий средний продольный уклон трассы (в 1,8 и 6 раз меньше по сравнению с автомобильным и конвейерным соответственно). Основным направлением развития и совершенствования ж.-д. транспорта считается увеличение уклонов путей до 60…80%, что позволит увеличить глубину ввода ж.-д. транспорта в карьеры до 350…450 м.

В современных карьерах применяются локомотивы двух типов – электровозы и тепловозы. По способу питания двигателей электроэнергией современные карьерные электровозы разделяются на контактные, контактно-дизельные, контактно-аккумуляторные. Контактные электровозы наиболее широко применяют в карьерах. Электроэнергия к ним поступает от контактной сети постоянного или переменного тока. В карьерах они преодолевают подъемы в 40…45%. Сцепная масса электровозов достигает 200 т, мощность – 2500 кВт.

Применение электровозной откатки целесообразно на предприятиях с объемом транспортировки горной массы от 10...15 млн. м3. Главный недостаток здесь – необходимость прокладывать контактную сеть, которая затрудняет ведение горных работ и процесс передвижки уступных и отвальных путей. Решить проблему наличия контактной сети на передвижных путях помогает применение контактно-дизельных электровозов, которые работают на постоянных путях в электровозном режиме, питаясь от контактной сети, а на неэлектрифицированных путях получая энергию от дизель-генераторной установки. Дизель имеет мощность, равную 25…35% номинальной мощности электровоза. Контактно-аккумуляторные электровозы при работе на неэлектрифицированных путях используют энергию аккумуляторных батарей. Подзарядка АКБ происходит при движении на электрифицированных путях, применение этого типа электровозов ограничено.

Тепловоз оборудован мощным двигателем внутреннего сгорания. В начале движения с места двигатель отсоединяется от колесных пар, набирает обороты, и затем вращающий момент плавно передается на оси. Тепловозы разделяются по типу передачи крутящего момента на колесные пары – с механической (мотовозы), электромеханической и гидромеханической передачей. Больше распространены на карьерах тепловозы с электромеханической передачей. Дизель вращает генератор постоянного или переменного тока, который питает тяговые двигатели и вспомогательное электрооборудование. Основным преимуществом тепловозов является их автономность. Не нужны контактные сети, которые усложняют и удорожают транспортировку, но при этом высоки затраты на потребляемое дизелем жидкое топливо.

Конвейеры

Конвейеры – наиболее перспективный вид транспорта в плане обеспечения доставки горной массы с глубоких горизонтов. Новые технические решения позволяют создавать специальные крутонаклонные конвейеры, не требующие протяженной пологой трассы. На подъеме из карьера углы наклона ленточных конвейеров обычных типов составляют до 18° (32%), крутонаклонные конвейеры способны работать на значительно более крутых уклонах.

Весьма перспективны комплексы, объединяющие автомобильный и конвейерный транспорт: самосвалы доставляют горную массу от забоя до приемного накопительного устройства конвейера на нижних горизонтах, затем горная масса выдается на поверхность уже непосредственно конвейером.

Преимуществами конвейеров являются простота автоматизации процесса транспортировки, отсутствие сложной организационной структуры, свойственной цикличным видам транспорта. Весомый их недостаток – зависимость от свойств транспортируемого материала, высокие стоимость лент, затраты на поддержание работоспособного состояния става и др. Если горные породы склонны к налипанию, намерзанию, то нормальная работа конвейера становится зачастую невозможной. Кроме того, строительство крутонаклонного конвейера требует значительных капиталовложений. Разработчики внедряют различные новые системы с целью повысить эффективность конвейерного транспорта, в том числе системы очистки лент и барабанов, плавный пуск и др.

Технология горного производства в СССР была в большей степени ориентирована на использование цикличных видов транспорта, что связано с применением определенных видов основного добычного и перерабатывающего оборудования. Конвейерный транспорт широко применяют за рубежом. В отдельных развитых странах объем горной массы, перемещаемой конвейерами, составляет до 50%, тогда как в странах СНГ этот показатель не превышает 10%.

Выбор эффективной транспортной схемы для горного предприятия требует всестороннего анализа многих взаимосвязанных факторов, в том числе с учетом прогнозирования ситуации на десятилетия вперед. Задача усложняется убыстряющимся прогрессом, внедрением новых видов технологического оборудования. Решение, которое еще вчера было эффективно и рентабельно, оправдывало большие капитальные затраты, сегодня может уже не выдерживать конкуренции.

|