Санация в дорожных покрытиях

Мы планируем опубликовать в этом году ряд материалов, описывающих современные технологии и оборудование для содержания дорожных покрытий. Вашему вниманию предлагается первая статья из этой серии.

|

Чтобы дороги были исправными, надо своевременно проводить работы по предупреждению развития дефектов и восстановлению эксплуатационного состояния дорожного покрытия. Именно своевременное выполнение ремонтных работ позволяет исключить образование и развитие дефектов, обеспечить на длительный период эксплуатационное состояние дорог.

Одной из основных причин возникновения дефектов в дорожных покрытиях является нарушение его целостности, т. е. появление трещин. Проникновение через трещины влаги в нижние слои асфальтобетонного покрытия и деформации при движении транспорта приводят к развитию трещин, а в конечном итоге к образованию дефектов, для устранения которых требуется ямочный ремонт. Восстанавливая целостность покрытия путем герметизации трещин, мы исключаем одну из основных причин возникновения наиболее распространенного вида дефектов дорожного покрытия – ямочности.

Для качественной и долговременной герметизации трещин необходимо обеспечить высокую адгезию герметизирующего материала и материала покрытия, работоспособность герметика в условиях транспортных нагрузок и изменений температур. Совокупность технологических операций, обеспечивающих долговременную герметизацию швов и трещин, называется санацией. Этот термин знаком каждому из нас и по сути соответствует медицинскому термину. Необходимо удалить дефектный материал, создать полость определенной конфигурации и размеров, удалить из этой полости пыль и влагу, ввести в нее под давлением ремонтный (герметизирующий) материал, имеющий определенную температуру.

|

Удаление по всей длине трещины слоя дефектного материала производят специальным оборудованием – раздельщиками трещин и швов. Обработка выполняется твердосплавным или алмазным инструментом без подачи воды в зону реза. Ширина и глубина обработки зависят от ширины трещины и толщины дефектного слоя. Оптимальное соотношение ширины и глубины прямоугольной полости при обработке трещины – 1:1...1:1,3. Надо отметить, что для обработки асфальтобетона рекомендуется применять алмазный и твердосплавный инструмент, а для обработки цементобетонных покрытий – только алмазный, поскольку твердосплавный инструмент быстро изнашивается при обработке цементобетона. Конструктивное исполнение раздельщиков швов с алмазным или твердосплавным инструментом различается.

Сегодня на российском рынке потребителям предлагается гамма раздельщиков швов зарубежного и российского производства. Широкое применение получили раздельщики трещин с алмазным инструментом, производимые российскими предприятиями «Сплитстоун», «Мотопром», «Растом». Это оборудование по техническим и эксплуатационным характеристикам не уступает зарубежным аналогам. Раздельщики с твердосплавным инструментом – это в основном оборудование зарубежных фирм Crafco (США), Cimline (США) и др. Из российских производителей пока только компания «Коминвест-АКМТ» производит такое оборудование.

|

Технология процесса санации требует обязательного удаления из разделанной трещины инородных частиц и влаги. Применяют несколько способов прочистки трещины перед герметизацией. Вращающиеся узкие металлические щетки, которые помещаются в разделанной трещине, позволяют удалять инородные механические частицы, но не обеспечивают полного удаления влаги и суспензии. Метод продувки сжатым воздухом малоэффективен при удалении и механических частиц, и влаги. Удалить из разделанной трещины и влагу, и инородные частицы можно высокоскоростным потоком горячего воздуха, который создает устройство «тепловое копье». Принцип работы этого устройства такой: подаваемый под давлением воздух смешивается с природным газом и в виде газовоздушной смеси поступает в камеру сгорания газовой горелки, где поджигается. Высокоскоростной поток горячего воздуха (более 300 °С) через сопло подается на обрабатываемую поверхность. При этом пламя горелки не выходит за срез сопла и не воздействует на поверхность полости.

Для обеспечения долговременной и качественной герметизации трещин важно правильно выбрать герметизирующий материал, его подготовить и ввести в ремонтную полость. В качестве герметизирующих материалов рекомендуется использовать специальные полимерно-битумные мастики горячего применения, обеспечивающие оптимальную адгезию с материалом основного покрытия и работоспособность в условиях постоянного циклического нагружения и при изменении температур. Такие мастики изготавливаются и российскими предприятиями («НОВА-Брит», «ДЕЛАН», «ДОРМАСТ» и др.), и зарубежными фирмами. Широкое применение получили мастики компании Crafco (США).

|

| Заливщик швов ЗД 35М |

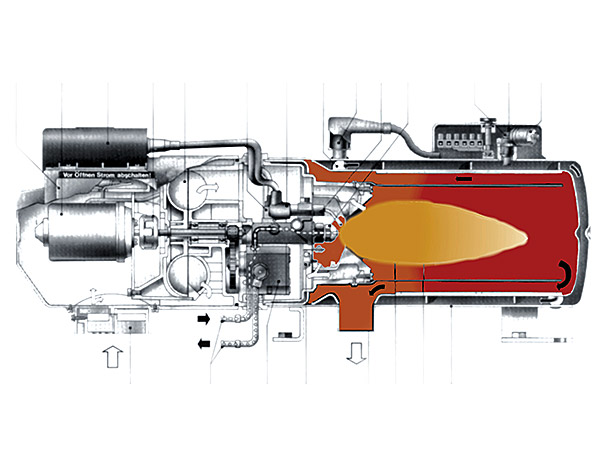

Применяя полимерно-битумные мастики, требуется точно выдержать технологию их разогрева и внесения в герметизируемую полость. Необходимо исключить прямой контакт мастики с пламенем горелки, обеспечить равномерный нагрев всего объема мастики до определенной температуры и поддержание этой температуры в течение всего цикла проведения работ, исключить или свести к минимуму снижение температуры герметизирующего материала при транспортировке по магистралям в зону герметизации, обеспечить удаление мастики из магистралей и шлангов после прекращения подачи материала, обеспечить регулирование подачи мастики. Этим требованиям отвечают конструкции современных заливщиков трещин и швов, производимых зарубежными фирмами (Crafco, CEDIMA, Cimline и др.) и российскими предприятиями («Коминвест-АКМТ»). В этих установках мастика нагревается через термальное масло, постоянно перемешивается и равномерно разогревается по всему объему. Автоматическая система поддерживает установленную температуру мастики в течение всего периода работы оборудования. Для снижения потерь температуры материала при транспортировке применяется подогрев шлангов. Большинство моделей заливщиков имеет систему рециркуляции, обеспечивающую сброс давления в магистралях и шлангах и слив из них мастики при прекращении подачи. Многие фирмы-производители комплектуют заливщики компрессором и оборудованием типа «тепловое копье».

Мы рассматриваем вопрос герметизации трещин в дорожных покрытиях столь детально для того, чтобы предоставить информацию о современных высокоэффективных технологиях и оборудовании в дорожном хозяйстве. Своевременная санация трещин позволяет исключить их развитие до более серьезных дефектов на период до 7 лет и исключить тем самым проведение на санированных участках дорогостоящего ямочного ремонта. Экономическая эффективность при своевременном применении санации трещин вполне очевидна и легко просчитывается.

|

Мы обращаем внимание и на то, что санация, в отличие от метода заливки трещин битумом, способствует повышению безопасности дорожного движения. При заливке битумом даже предварительно разделанных трещин не обеспечивается работоспособность системы битум–материал основного покрытия в условиях высоких и низких температур и при высоких циклических нагрузках. В результате такая герметизация недолговечна. Срок службы участков дорог после такого ремонта – от 1 до 2 месяцев. Вполне понятно, что с эксплуатационной и экономической точки зрения это невыгодно. Но имеется и опасный недостаток применения битумов при герметизации трещин. Заключается он в том, что в результате низкой адгезии и размягчения битума при высоких температурах некоторая его часть налипает на шины автомобиля и в случае контакта битума на шине с дорожным покрытием при экстренном торможении серьезной аварии не избежать.

В следующих статьях мы рассмотрим другие, не менее важные вопросы: ямочный ремонт, содержание дорог в летнее и зимнее время, применение новых материалов и оборудования для сельских и городских дорог.