Соломбальский машиностроительный завод, входящий в состав концерна PALFINGER

СМЗ – детище первых пятилеток периода индустриализации страны. 11 апреля 1930 г. здание бывшей фабрики Прокушева, стоящее на берегу Северной Двины в районе Соломбала, было передано в ведение Архангельской тракторно-ремонтной мастерской. Эта дата является датой образования завода. Основным назначением мастерских был ремонт тракторов и автолесовозов, а также выпуск чугунного и цветного литья.

За многолетнюю историю предприятие не раз меняло специализацию. Долгое время основным его профилем было изготовление лесной техники. Ежегодно выпускалось до 800 автолесовозов, фронтальных погрузчиков леса – новые разработки заводских конструкторов не раз отмечались медалями ВДНХ. Начиная с 1987 г. завод совместно с финской фирмой Fiskars начал изготовление гидроманипуляторов для леса «Соломбалец» – СФ-65С. Но при этом литейное производство никогда не прекращалось.

Нелегко пришлось заводу и его работникам в тяжелые 1990-е годы «демократической» разрухи. Тем не менее завод выстоял, не закрылся, как десятки тысяч других предприятий страны. Постепенно экономика страны стала восстанавливаться, и в 2005 г. Соломбальский завод вошел в состав холдинговой компании «Подъёмные машины», а уже к 2007 г. предприятие стало выпускать по 120 манипуляторов в месяц.

2014 год стал очередным «знаковым» в истории СМЗ – контрольный пакет акций группы «Подъёмные машины» был приобретен австрийским концерном PALFINGER. Руководство PALFINGER сразу же начало активную работу по модернизации и развитию деятельности предприятий, входящих в «Подъёмные машины», стремясь создать гармоничную систему кооперированных связей между заводами, чтобы выпускаемая продукция была высококонкурентной и по цене, и по качеству.

В соответствии с этим планом «Соломбальский машиностроительный завод» должен производить компоненты узлов и агрегатов для всей техники, выпускаемой под брендом PALFINGER в России. Компетенции СМЗ по сборке гидроманипуляторов СФ были переданы на завод «ВЕЛМАШ-С», поскольку, основным направлением деятельности СМЗ было определено литейное производство.

Уже в 2014–2015 гг. был реализован первый этап инвестиционной программы группы PALFINGER объемом 40 млн руб. по кардинальной реконструкции литейного производства СМЗ. Было закуплено новое высокотехнологичное оборудование для литейного цеха, оснащенное всеми системами контроля и автоматизации. Завод получил стабильное, контролируемое, управляемое литейное производство, где к минимуму сведен человеческий фактор и значительно выросла технологичность всех процессов. Предприятием освоены передовые технологии формовки с применением самых современных материалов. Уже сейчас завод имеет экономию в плане прямых затрат и получил экономический эффект от использования этого оборудования, значительно улучшились условия труда. В 2016 г. «Соломбальский машиностроительный завод» приступил к изготовлению литья для предприятий группы PALFINGER в России.

Тем временем модернизация и развитие СМЗ продолжаются. Составлен инвестиционный план до 2020 г., по которому происходит техническое перевооружение литейного производства. На 2017–18 гг. выделены инвестиции в объеме 185 млн руб. Подобных объемов вложений здесь не было с момента строительства завода! Ведется разработка проектной документации, закупка оборудования, внедряются самые прогрессивные мировые технологии. И хотя на СМЗ процесс освоения инвестиций в самом разгаре, уже сейчас можно определенно дать положительную оценку тем этапам, которые уже реализованы.

Производство

По словам генерального директора СМЗ Максима Евстигнеева, на сегодняшний день модернизация и переоборудование литейного производства завершены на 90%. Теперь это литейное производство полного цикла с механической обработкой деталей совершенно другого уровня. В литейном цеху сделан ремонт, вместо земляных полов уложены современные наливные. Тяжелую и вредную для здоровья работу сегодня выполняют автоматы: установлен шнековый формовочный смеситель TS-5 с электронным управлением производства английской компании FMS, который по заданной программе подает из бункера сухой песок, смолу и отвердитель, шнек все это перемешивает, и получается готовая формовочная смесь. Производство формовочной смеси соответствует современным экологическим стандартам, т. к. в качестве связующего используется фурановая смола с низким содержанием свободного формальдегида.

Уплотнение формовочной смеси происходит на вибростоле CT-4 с плавной регулировкой мощности для оптимального подбора технологии формовки. Современное оборудование позволяет получать качественные литейные формы и отливки по чертежам или по образцу с минимальными припусками на механическую обработку.

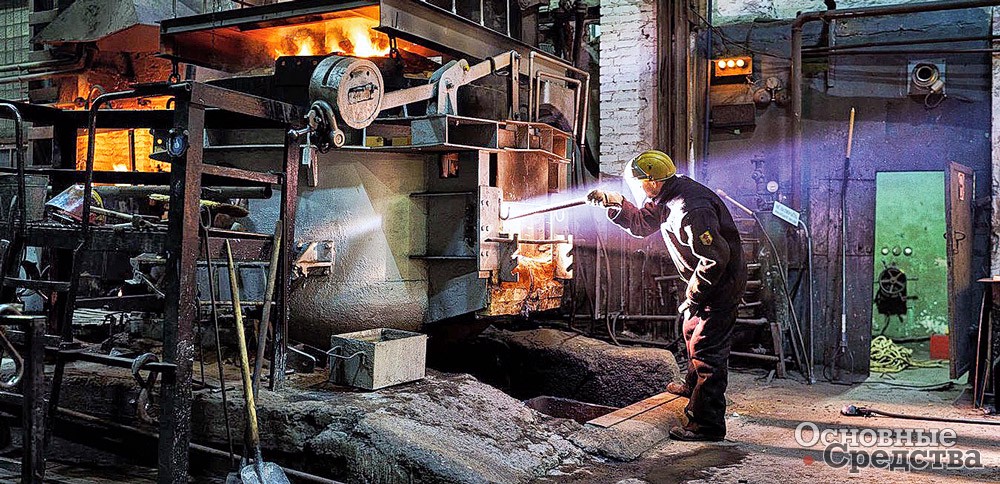

Для плавки используется дуговая сталеплавильная печь ДСП-1,5 с вместимостью до 2 т и основной футеровкой. Вот список некоторых марок сталей, которые выплавляются на СМЗ: 09Г2С, 10ХСНД, 18ХГТ, GS20 MnCrMo5, 25Л, 40X, 45Л, 65Г и У8.

Вес получаемых литых заготовок ограничен максимальной нагрузкой на вибростол и составляет от 3 до 600 кг, максимальные габариты заготовок – 1200х1200 мм. Выбивка залитых форм производится на высокотехнологичном комплексе фирмы GUT GmbH (Германия) с системой регенерации отработанных формовочных смесей производительностью до 5 т/ч, что позволяет повторно использовать до 95% регенерата. На обрубном участке литейного цеха производится отрезка элементов литниково-питающей системы, отжиг и дробеструйная обработка литых заготовок.

СМЗ имеет собственную сертифицированную лабораторию для контроля химического состава и механических свойств литья, уровень оснащенности и технические возможности которой намного превосходят многих конкурентов. Достаточно лишь кратко перечислить ее оборудование.

Лаборатория оснащена эмиссионным спектрометром ИСКРОЛАЙН-100 для контроля химического состава сталей и сплавов; универсальными машинами для испытания конструкционных материалов (разрывная машина, маятниковый копер ТСКМ-300, твердомеры по металлу ТШ-2М и ТР-150Р, машина для испытания конструкционных материалов «УТС 110М-200 0-У»); оборудованием для проверки физико-механических свойств материалов при температурах до –40 °С (термостат для охлаждения образцов при испытании на ударный изгиб при пониженных температурах; приборами для проверки механических свойств формовочной смеси и другим оборудованием, с помощью которого выполняются химические анализы; ультразвуковой и магнитопорошковый контроль и т. д.

В основном все приборы российского производства. Это позволяет контролировать качество на всех этапах производства продукции и сертифицировать ее в России и странах СНГ. Особенно тщательно заводская лаборатория контролирует весь процесс литья для того, чтобы получить отливки определенного химического состава и механических свойств.

Отдел контроля качества совместно с заводской лабораторией осуществляют тщательный входной контроль покупных материалов и комплектующих изделий.

После приемки отделом контроля качества отливки поступают в два механических цеха: токарной обработки и обработки литья. Также в эти цеха поступают металлические заготовки с заготовительного участка. На заготовительном участке применяется ленточно-пильный станок, оборудование для рубки листового металла. Для фигурной резки используются станки газовой и плазменной резки. Есть оборудование, на котором гнут металл, фрезеруют фаски перед сваркой и многое другое.

С 2007 г. в механические цеха начали закупать станки с числовым программным управлением (ЧПУ) – токарные и фрезерные обрабатывающие центры. Оператор обрабатывающего центра с ЧПУ занимается наладкой оборудования, выбирает программы, контролируя таким образом 4–5 станков. Станков с ручным управлением почти не осталось. Используется станочный инструмент таких известных фирм, как SANDVIK, ISCAR, VARGUS, «СКИФ-М», а также собственного производства СМЗ. Сборка, сварка и окончательная обработка узлов и деталей производится в сварочно-сборочном цехе. Тут работают сварочные роботы, а также токарно-обрабатывающие и расточные центры с ЧПУ.

Продукция

СМЗ – литейное производство полного цикла с механической обработкой литых деталей узлов и комплектующих, металлоконструкций гидроманипуляторов (литые цапфы, вал-шестерни, колонны, грейферы, различная фурнитура, крепеж и т. п.) для всех предприятий группы компаний PALFINGER в России, а также для любых третьих лиц.

За последнее время завод освоил выпуск более 40 новых изделий. Так, в 2017 г. Соломбальский машиностроительный завод освоил производство нового вида продукции – коронки клыка рыхлителя к бульдозеру и коронки ковша экскаватора. Коронки – непростая продукция, с высокими требованиями к точности размеров и характеристикам прочности. Испытания в условиях реальной эксплуатации в карьерах показали, что коронки производства Соломбальского машиностроительного завода не уступают по своим технико-эксплуатационным характеристикам продукции из США, Европы и Китая.

Также СМЗ занимается сервисом манипуляторов и изготовлением специальных автомобилей на заказ, то есть монтирует манипуляторы на автомобильные шасси.

Сегодня ООО «Соломбальский машиностроительный завод» – это развивающееся современное предприятие. Мощность литейного производства составляет 100 т литья в месяц. Производственные площади составляют 8500 м2, количество работников – 187 человек. Люди работают на хорошем оборудовании, есть социальные программы.

Современное оборудование требует грамотных специалистов. Поэтому на предприятии активно занимаются обучением персонала. У работников СМЗ появились перспективы профессионального роста. Например, сварщики прошли стажировку на заводе в Австрии, специалисты конструкторского отдела освоили новые программные продукты, технологи, специалисты лаборатории прошли обучение на различных курсах повышения квалификации.

Как сказал гендиректор «Соломбальского машиностроительного завода» М. Евстигнеев: «Сейчас на заводе активно идет процесс перестройки сознания. Самая сложная работа – это работа не с железом, а с людьми. Если нет сплоченного коллектива единомышленников, никакие инвестиции не дадут 100%-ного результата. Поэтому я бы ключевой фактор успешности компании сформулировал так: «Здесь работают соратники, объединенные общей идеей!»