Как увеличить интервалы замены смазочных материалов на тяжелой строительной и горнодобывающей технике

Способы увеличения срока службы масла

«Искусственная почка».Конечно, намного выгоднее не только фиксировать изменения состояния масла в процессе эксплуатации, но и активно воздействовать на него, чтобы увеличить его ресурс. Например, по результатам анализов можно предпринимать меры по очистке смазочных материалов с помощью внешней фильтрационной установки типа «искусственная почка».

Способ восстановления свойств гидравлического масла путем фильтрации с помощью внешней установки, по аналогии с человеческим организмом именуемой «искусственной почкой», широко известен. Теоретически этим способом можно увеличить срок службы гидравлического масла в 2–3 раза, периодически удаляя из него твердые частицы и влагу, например уменьшая содержание влаги с 1000 до 250 частей на миллион (ppm).

Что касается гидросистем тяжелых строительных машин, то практически для любой машины будет полезно периодически (например, через каждые 2000 моточасов) выполнять фильтрацию гидравлического масла с помощью стационарной или мобильной внешней установки типа «искусственная почка».

Восстановление истощившихся присадок в масле. Некоторые владельцы тяжелой техники в процессе работы добавляют в масло присадки, чтобы улучшить значения вязкости и щелочного числа. В результате владелец за счет добавления присадок использует масло на протяжении, например, 60 000 км, тогда как компания-производитель машины рекомендует установить интервал замены масла в 30 000 км пробега. Но какими могут быть последствия такого «восстановления»?

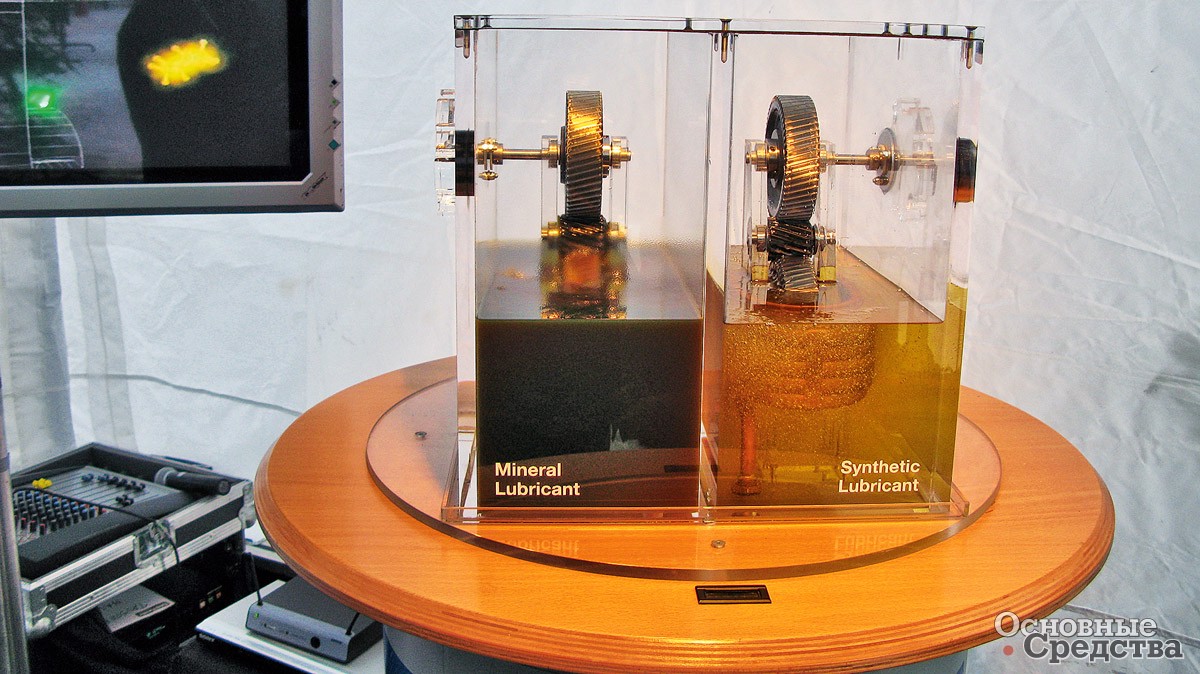

Процесс старения масла похож на старение человеческого организма. В масле, как и в организме человека, под воздействием условий работы и других отрицательных факторов происходят и накапливаются (увы!) необратимые изменения. И чем дольше работает масло в оборудовании, тем меньше эффекта оказывает добавка в него присадок (как и лекарства в организме человека). В результате вязкость масла неуклонно повышается, шлам и коррозионно-активные кислоты действуют на поверхности металлических деталей и подшипников. А при использовании смазочных материалов более низкого качества эти проблемы будут возникать и нарастать намного быстрее. Присадки могут несколько продлить срок службы масла, но они не могут предотвратить старения и деградации. К тому же добавление присадок может нарушить выверенный баланс в рецептуре смазочного материала.

И тем не менее существует несколько способов восстановления истощившихся присадок, для того, чтобы увеличить интервалы замены масла. Один путь – это восстановление присадок путем введения специальных присадок-концентратов в эксплуатируемое масло. Этот способ обычно применяют к машинам с большим объемом системы смазки, таким как компрессоры и турбины. Однако восстановление содержания присадок должно выполняться после того, как лабораторные анализы подтвердят, что введение дополнительного вещества не ухудшит других эксплуатационных характеристик смазочного материала. Иногда устройства-дозаторы, впрыскивающие в масло порции присадки-концентрата, встраиваются в масляные фильтры и работают автоматически.

Другой способ: «сливать часть старого масла и немедленно доливать свежее», т. е. частичная замена – используется, когда полная замена масла сопряжена с риском или неудобством. Это позволяет удалить из масла часть загрязнений и пополнить состав свежими присадками.

Подчеркнем: не следует путать концентраты для восстановления истощившихся присадок с так называемыми «присадками для восстановления компрессии, снижения шума» и т. д., сколько позволит фантазия их «изобретателей». Автор сам инженер-испытатель двигателей, ему приходилось беседовать с двигателистами солидных зарубежных компаний, и у всех специалистов мнение однозначное: такие «присадки для компрессии» вредны и опасны и применять их не стоит. К сожалению, подробнее этот вопрос мы обсудить не можем, так как он отклоняется от основной темы нашей статьи.

Промывка систем смазки, а также маслораздачи и хранения смазочных материалов. При замене масла, особенно в системах хранения, маслораздачи или смазки крупногабаритных строительных и горных машин, желательно выполнять промывку всей системы. Особенно рекомендуется делать это, если машина (система) не новая и работает в неблагоприятных условиях – в сильно запыленном или влажном воздухе, или если заправляется масло другой марки, отличающейся от марки слитого смазочного материала.

Выбор неправильной технологии промывки может не только стать причиной увеличения затрат финансов и времени, но и просто не принести желаемого результата. Если система большая и сложная, ее промывка достаточно сложная задача, для выполнения которой иногда требуется специальное оборудование. По этим причинам штатные механики предприятия далеко не всегда способны правильно выполнить эту работу, и рекомендуется обратиться в специализированную организацию. При этом следует выяснить, справится ли специализированная компания с этой задачей и соответствует ли их предложение вашим запросам: некоторые такие фирмы промывают любые системы одни и тем же способом, что не всегда приемлемо.

Ниже мы перечислим несколько методов промывки, расположив их последовательно в порядке возрастания сложности, затрат времени, риска для машин и общей стоимости. Конечно, лучше выбирать технологии из начала списка и стараться избегать самых сложных. Учтите, что описания приводятся краткие, без специфических подробностей. Перед тем как приступить к промывке, следует запросить более подробную информацию о порядке ее выполнения у производителей оборудования, поставщиков смазочных материалов и т. д.

Двойная замена масла. Когда на внутренних поверхностях деталей машины еще не заметно следов износа, несмотря на наличие в масле шлама и нерастворимых веществ, лучшим способом промывки может быть простая двойная замена масла. При сливе в первый раз с маслом уйдет большая часть загрязнений и деградировавшего масла. Затем заправляется свежее масло, машина запускается, и масло циркулирует через фильтр тонкой очистки до тех пор, пока не достигнет рабочей температуры и совершит полную циркуляцию по системе смазки машины не менее четырех раз. Затем оно также сливается. Рекомендуется отобрать пробы и выполнить анализы второго масла методами «Масляного пятна», на фильтровальной бумаге, на общее содержание нерастворимых веществ и другие уместные в данном случае анализы непосредственно перед тем, как масло будет слито, чтобы определить, успешно ли выполнена промывка. Если промыть систему этим методом не удалось, нужно использовать другую технологию.

Простая принудительная промывка. Для принудительной промывки используется портативная фильтровальная установка типа «искусственная почка» или другое оборудование, способное создавать в промываемой системе высокоскоростной поток масла. В некоторых случаях может использоваться инструмент в виде поршня или стержня, чтобы вручную прокачивать промывочную жидкость в системе с усилием, способным размывать и отрывать от дна масляного поддона, картера и от стенок каналов системы и поднимать осадок и шлам. Это может быть выполнено без замены масла или перед заменой, однократной или двукратной. В больших системах циркуляции масла принудительная промывка обычно выполняется поэтапно в отдельных контурах. При этом обычно перекрывают клапаны и шланги, чтобы изолировать промываемый контур от остальной системы.

Усложненная принудительная промывка. То же, что и простая принудительная промывка, но с применением более интенсивных мер для отделения отложений. Решение о выборе одной или нескольких подобных технологий обычно принимается по результатам осмотра внутренних поверхностей машины и/ или на основе опыта исполнителя и знания коренных причин, которые привели к необходимости проведения промывки, а также чтобы не прибегать к рискованной процедуре использования в системе агрессивных химических веществ, о чем будет написано ниже.

Принудительная химическая промывка. Использование агрессивных химических веществ, таких как растворители, моющие средства, каустическая сода или кислоты, следует считать исключительным, последним средством. Никогда нельзя точно сказать, как повлияют эти химикаты на дальнейшую работу машины. Например, подобные химикаты могут растворить покрытия на внутренних поверхностях или повредить их поверхностную обработку. Они могут оказать вредное воздействие на эластомеры, из которых выполнены уплотнения и мембраны. Они могут растворить клей и герметики, используемые в конструкции фильтров. Остатки этих химикатов могут вступить в реакцию с базовым маслом или его присадками, которое будет заправлено в систему после промывки. И наконец, они могут адсорбироваться между зерен металлов, из которых выполнены детали машины, и нейтрализовать защитное действие присадок-ингибиторов коррозии или противоизносных присадок из состава масла.

Однако бывают ситуации, когда принудительная химическая промывка остается единственным возможным решением – «наименьшим из возможных зол». В таких случаях настоятельно рекомендуется предварительно провести лабораторные анализы и подробно проконсультироваться со специалистами в этой области.

Механическая очистка. Кто-то может возразить, что механическая очистка – это не промывка. Но в большинстве случаев, когда машину приходится полностью или частично разбирать, чтобы получить доступ к поверхностям, которые необходимо очистить, использовать технологии промывки не представляется возможным. Часто отложения, которые требуют механической очистки, образуются в определенных узлах, где они создают опасность для работы машины. Например, это могут быть лаковые отложения на золотниках и стенках камер гидрораспределителей, которые препятствуют нормальной работе этого узла. (Агрегаты больших размеров – дизельные двигатели, компрессоры и коробки передач часто разбираются для проведения механической очистки, обычно при этом используются скребки и шаберы, металлические щетки и растворители.

По нашему опыту, для того, чтобы правильно выбрать способ промывки (очистки), нужно тщательно осмотреть машину. Тщательный осмотр следует повторить перед тем, как машина будет снова направлена в эксплуатацию, чтобы убедиться, что промывка выполнена успешно. Подобным же образом перед отправкой машины в эксплуатацию следует отобрать пробы масла и провести анализ, чтобы убедиться, что в новом масле не содержится остатков промывочной жидкости или частиц смытых отложений, которые могут оказать вредное влияние на смазочный материал и работу всей системы.

Если рекомендованный интервал замены масла не соответствует оптимальному

В практике нередки случаи, когда при проведении анализа отработанного масла, слитого строго в соответствии со сроком, указанным производителем машины, выясняется, что оно в недопустимо плохом состоянии и его нужно было менять значительно раньше рекомендованного периода, сократив рекомендованный интервал чуть ли не вполовину. Это происходит потому, что компания-производитель рекомендует интервал замены масла на основании результатов испытаний, выполненных в процессе разработки оборудования или сертификации данного типа смазочного материала. По результатам данных испытаний на нескольких машинах выбирается величина рекомендуемого интервала замены масла.

Если результаты ваших анализов масла показывают, что масло следует менять с периодичностью, отличающейся от рекомендованной компанией – производителем оборудования, то для того, чтобы выяснить причину этого, вам следует ответить на несколько вопросов.

- При проведении анализов масла вы использовали ту же самую методику, те же базовые цифры для сравнения и те же допустимые величины для характеристик масла? Это важно потому, что сравнение должно быть корректным, сравнивать нужно сопоставимые вещи и величины.

- Работают ли ваши машины при таких нагрузках, режимах и условиях окружающей среды, которые предусмотрены компанией-производителем?

- Используемый смазочный материал соответствует тем рекомендациям компании-производителя, для которых сформулирована периодичность замены? Если не соответствует, имеет ли этот смазочный материал такие же рабочие характеристики, как и у рекомендованного масла? Следует учитывать, что характеристики смазочного материала могут изменяться с течением времени, даже если оно имеет ту же марку и наименование сорта. Если различия в спецификациях значительные, то вполне могут быть и отличия в работоспособности этого масла.

- Возможно, имело место вторичное загрязнение в результате долива масла другого сорта, попадания в свежее масло остатков ранее использовавшегося масла или лаковых отложений.

- Проанализируйте, как выполнялось техобслуживание. Использовались ли высококачественные фильтры? Может быть, производился капитальный или текущий ремонт или иные действия с машиной, которые могли повлиять на срок службы смазочного материала.

Ответы на эти вопросы должны помочь определить правильную величину интервала замены масла. Если же после анализа перечисленных вопросов у вас останутся какие-либо сомнения, следует продолжить поиск причин ухудшения состояния масла.

Примеры из практики

А теперь рассмотрим на реальных примерах, насколько важно заботиться о чистоте масел. Любопытен пример из практики одного южноафриканского горнодобывающего предприятия. Оно ведет открытым способом добычу красной железной руды, пыль которой является очень абразивным веществом. Поэтому ремонт техники из-за чрезмерно быстрого износа составляет наиболее затратную часть расходов на техобслуживание.

Модернизация гидросистемы. Компания эксплуатировала 36 карьерных самосвалов. Годовая наработка каждого самосвала достигала 6600 моточасов. Интервал техобслуживания их гидросистемы составлял 500 моточасов. Затраты на техобслуживание гидросистемы каждого самосвала (вместе с заменой фильтров) составляли более $100 000 в год.

Чтобы сэкономить, решено было добиться увеличения межсервисного интервала до 1000 моточасов. Для выполнения этой задачи необходимо было увеличить сроки службы гидравлического масла и фильтров гидросистемы, т. е. добиться, чтобы уровень загрязнений, который имеет место в гидросистеме в штатной комплектации после 500 моточасов работы, достигался бы при наработке в 1000 моточасов. Для определения состояния гидравлического масла проводились анализы в собственной лаборатории предприятия, пробы отбирались еженедельно. Исследования показали, что чистота гидравлического масла в гидросистемах карьерных самосвалов соответствует нормам ISO 21/9 – это очень плохой показатель. Как и следовало ожидать, при работе машины с гидросистемой в штатной комплектации содержание частиц железа в гидравлическом масле превысило предельно допустимый уровень в 28 ррм при наработке приблизительно в 600 моточасов.

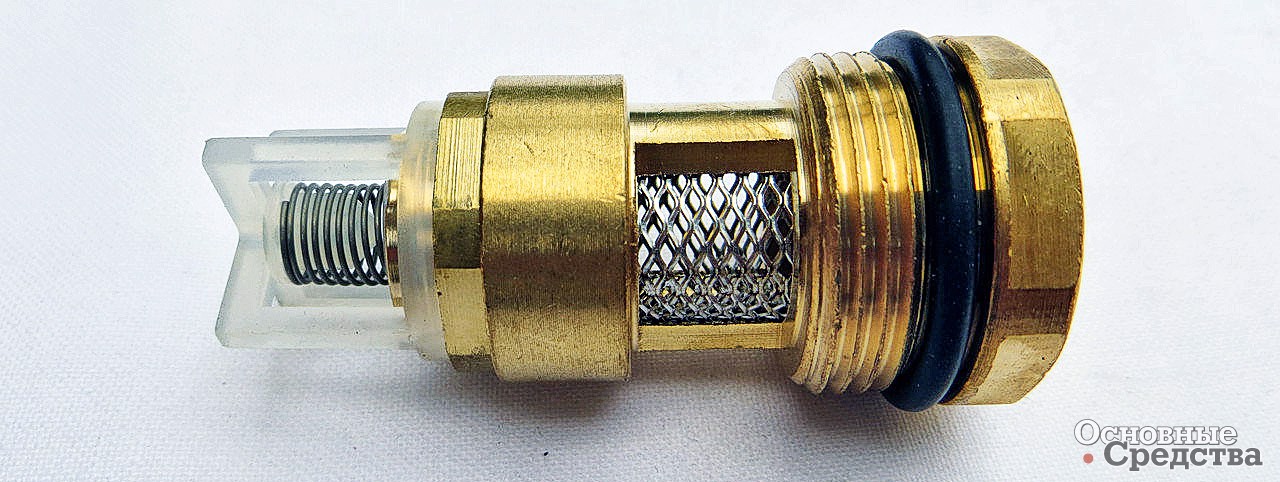

В гидросистеме самосвалов установлено три фильтра высокого давления с разной тонкостью фильтрации: для насоса самосвальной установки, насоса гидропривода тормозов и рулевого гидроусилителя, а также насоса гидропривода муфты вентилятора системы охлаждения. После установки датчиков на перепускные предохранительные клапаны было выявлено, что перепускные клапаны в обход фильтра открываются после 135 моточасов и масло перестает очищаться, что и является причиной высокого уровня загрязнений в нем.

Компания – производитель самосвалов устанавливала в гидросистему высококачественные фильтры, номинальный срок службы которых (периодичность замены) составлял 500 моточасов, но из-за работы в сухом воздухе с высоким содержанием рудной пыли срок службы фильтров значительно уменьшался.

Одним из решений этой проблемы была установка дополнительных фильтров в сливные линии гидроконтуров. Однако стоимость этого решения оказалась очень высокой. Поэтому был избран альтернативный вариант: замена фильтров высокого давления на другие, большего типоразмера и соответственно грязеемкости.

Вместо фильтра в контуре гидромуфты вентилятора системы охлаждения был установлен фильтр из контура гидропривода тормозов и гидроусилителя руля, а фильтр из этого контура был заменен фильтром из контура самосвальной установки. Фильтр в контуре самосвальной установки заменили на фильтр большего размера. В результате площадь фильтрующей поверхности всех фильтров увеличилась. В сапун гидробака также был установлен 10-микронный воздушный фильтр большего типоразмера. Выбраны были фильтры с высококачественными объемными фильтрующими элементами, очень эффективные, с большой грязеемкостью.

В модернизированной таким образом гидросистеме после наработки в течение 1991 моточаса уровень загрязненности масла составил ISO 15/12, это намного лучше прежнего показателя ISO 21/9. Перепускные клапаны фильтров открылись только на 1991-м часу работы. Интервал техобслуживания удалось увеличить, и прямая экономия на гидравлических фильтрах для всего парка карьерных самосвалов составила примерно $125 000.

Кроме того, в результате модернизации гидросистемы были получены и другие преимущества:

- уменьшилось потребление гидравлического масла;

- сократились затраты на утилизацию отработанного масла;

- количество ТО уменьшилось с 475 до 237 в год, в результате уменьшились затраты на оплату труда слесарей, выполняющих ТО;

- время простоев техники уменьшилось, и все 36 самосвалов в сумме проработали за год больше на 2376 часов; если один самосвал перевозит за час в среднем 400 т груза, то в результате за год перевезено дополнительно 950 400 т.

Модернизация системы смазки двигателя. Специалисты предприятия не остановились на достигнутом и продолжили поиски путей экономии на ТО системы смазки двигателей самосвалов.

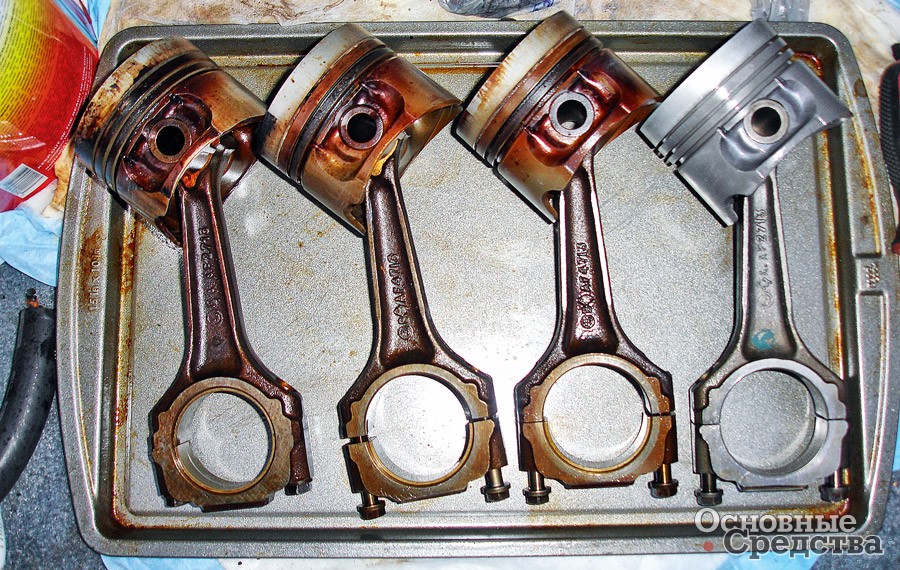

Исследования показали, что минеральное моторное масло в общем остается пригодным к эксплуатации даже после 1000 моточасов наработки, за исключением увеличенного содержания металлических частиц – продуктов износа. Критический показатель по этому параметру достигался уже после 650 моточасов.

Для того чтобы решить эту проблему, полнопоточные фильтры в двигателях были заменены на более прогрессивные комбинированные фильтры Вентури с байпасом в обход полнопоточной фильтрации (например, такие фильтры выпускает Fleetguard). Для байпаса был разработан фильтрующий материал, задерживающий органические загрязнения и шлам, содержащиеся в масле.

В состав системы смазки двигателя был также включен неполнопоточный фильтр с объемным фильтрующим элементом. Он давал возможность фильтровать некоторую часть масла, отбирая его из главной масляной магистрали в блоке двигателя и с помощью объемного фильтрующего элемента задерживать загрязняющие частицы размером от 1 мкм. Установка неполнопоточных фильтров стала главным средством, обеспечившим увеличение межсервисных интервалов системы смазки двигателей карьерных самосвалов. В фильтрах использовались сменные фильтрующие элементы из плотной массы длинных волокон целлюлозы. Они работали как абсорбирующее и адсорбирующее вещество (т. е. поглощали загрязнения из масла и поверхностью, и объемом). Вода абсорбировалась, твердые частицы удерживались за счет адсорбции.

После модернизации системы смазки двигателей были проведены испытания на тех же карьерных самосвалах. Удалось увеличить межсервисные интервалы до 1000 моточасов, содержание частиц железа в масле не превысило уровня в 28 ррм. Этот предельный уровень был достигнут при наработке 1195 моточасов. Испытания повторили на нескольких других самосвалах, и результаты подтвердились.

В итоге межсервисные интервалы для систем смазки двигателя и гидросистем самосвалов были увеличены до 750 моточасов. Состояние масел в каждом самосвале строго контролировалось путем проведения анализов. Доля рабочего времени от общего времени эксплуатации самосвалов увеличилась на 4%. Удалось уменьшить расход масел и расходы на техобслуживание, увеличить производительность и коэффициент использования самосвалов.

Модернизация системы обращения смазочных материалов. Руководство частной бразильской горнодобывающей компании, производящей железорудные окатыши, в 2010 г. решило кардинально изменить практику использования на предприятии смазочных материалов, поскольку увидело, что рациональные изменения в этой области могут принести существенные экономические результаты.

План модернизации состоял из нескольких пунктов, одним из которых было оборудование новой маслораздаточной станции.

В начале 2014 г. после длительной подготовки в компании начались долгожданные изменения. К концу года оборудование новой маслораздаточной станции было завершено. Однако это стало больше, чем маслораздаточная станция. В здании теперь размещались еще и учебный класс, и новая современная лаборатория, офисы и складские помещения. Все помещения для хранения химических продуктов оборудованы противопожарными средствами. Был создан целый комплекс, своего рода «база», где находились технические специалисты и все прочие работники департамента смазочных материалов.

Раньше маслораздаточная станция находилась в частично открытом помещении, в которое вместе с воздухом попадало много грязи из окружающего пространства. Доступ в помещение никто не контролировал. Обращались со смазочными материалами неправильно, часто для раздачи и переноски использовались лейки и ведра. Вновь поступающие смазочные материалы не проверялись в лаборатории и не фильтровались перед заправкой в машины. Отсутствовал четкий утвержденный порядок приемки смазочных материалов на склад, контроль качества поступающих смазочных материалов и меры по недопущению проливов масел. Специальные пробки-сапуны для бочек и резервуаров с новыми смазочными материалами не использовались. Одна установка очистки масла (типа «искусственная почка») использовалась для фильтрации смазочных материалов всех типов, она была оснащена фильтрующими элементами с ячейками одного размера, набора фильтрующих элементов различной мелкости для разных смазочных материалов не было. Профильтрованные масла хранились под открытым небом. Старая лаборатория была укомплектована устаревшим оборудованием и могла выполнять лишь некоторые анализы. Вдобавок в лаборатории не было вентиляции, и некоторые химические вещества хранились прямо в помещении. Складская идентификация смазочных материалов тоже не была поставлена на должном уровне, часто встречались бочки с маслом или консистентной смазкой без всяких бирок или этикеток.

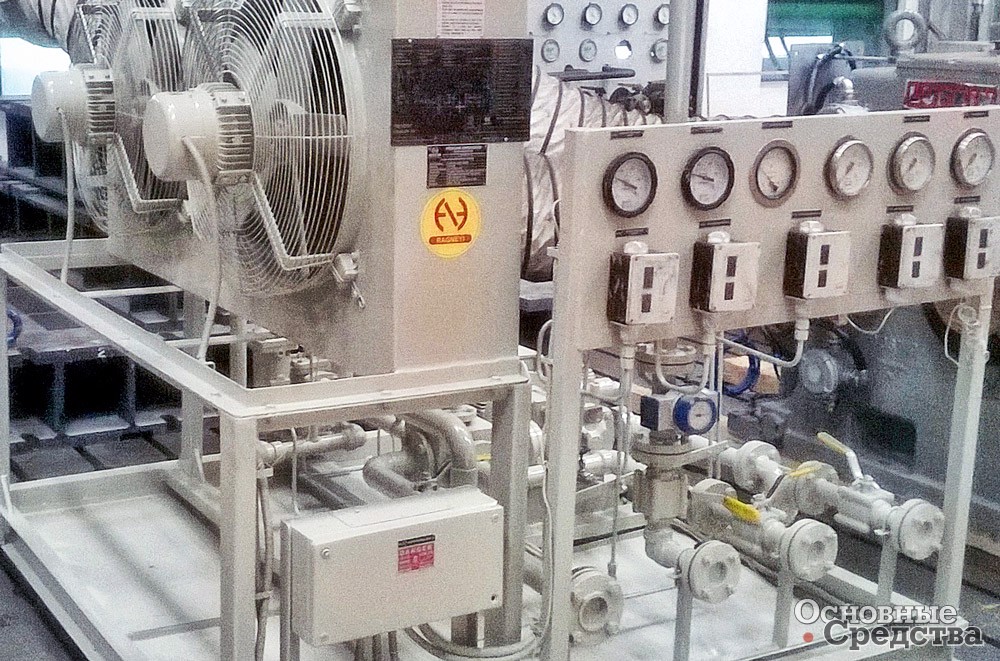

После того как были произведены все изменения, на новой маслораздаточной станции появились отдельные помещения для работы с отработанными смазочными материалами, а также для приемки и раздачи новых масел. Новые масла мощным насосом подаются в раздаточное помещение. Помещение для приемки смазочных материалов отделено от помещений для работы с бывшими в эксплуатации смазочными материалами. Теперь только технические специалисты имеют доступ в раздаточное помещение.

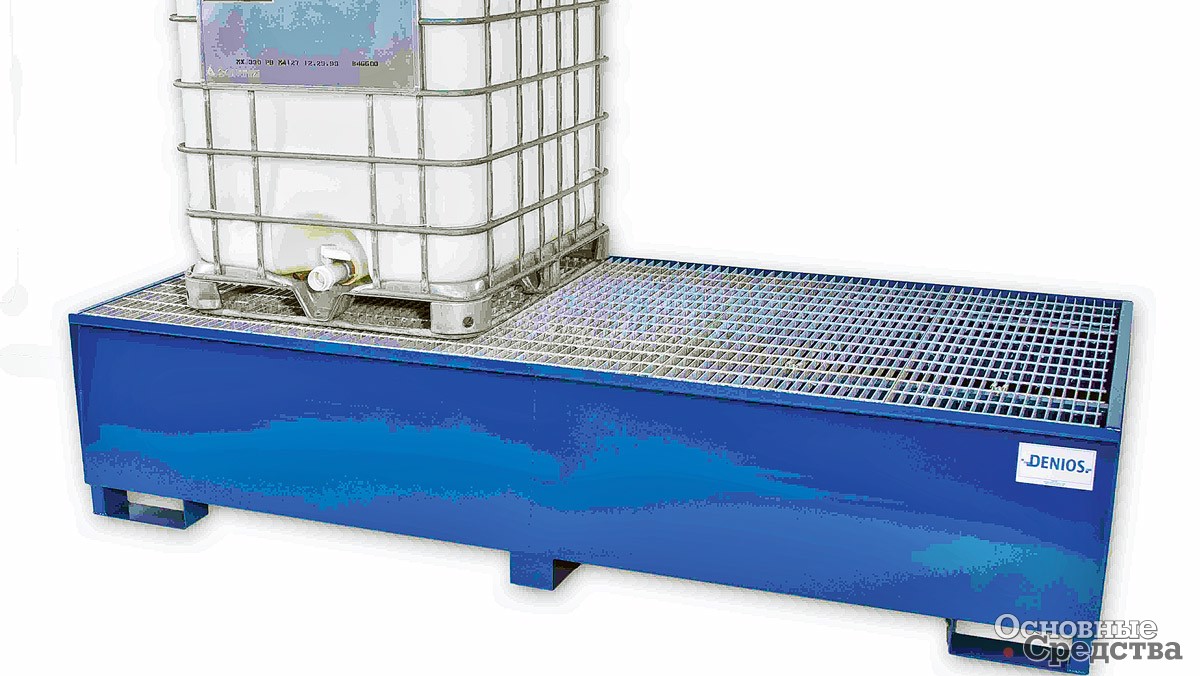

Есть четыре внешние фильтрующие установки для бывших в эксплуатации масел и 12 установок для новых масел. Каждая имеет не менее трех клапанов для отбора проб масла. Масла подаются в емкости многоразового использования через отдельные шланги. Разработана и применяется система обозначений с использованием этикеток разных цветов и форм для обозначения всех масел и пластичных смазок. Специальные подставки-поддоны с решеткой для сбора пролитого масла для каждого резервуара имеют такую же емкость, как и сам резервуар. Если в резервуаре возникает течь, масло перекачивается в резервную емкость вместимостью 2000 л.

Новая производственная лаборатория оснащена современным оборудованием и укомплектована техническими специалистами, которые могут быстро выполнить анализ новых и бывших в эксплуатации масел. Имеется также складское помещение для оборудования, необходимого для работы со смазочными материалами: фильтры, сапуны, многоразовые резервуары, пресс-масленки, быстроразъемные фитинги и т. д.