Современные фильтры для тяжелой техники (Часть 4)

Фильтры гидравлической жидкости

Впервые фильтры стали применять в сливной линии гидросистем тракторов в 1950-е годы. Такие фильтры защищали от абразивного износа движущиеся части гидравлического оборудования. В то время в основном использовались шестеренные гидронасосы невысокого давления и движущиеся узлы с невысокой точностью изготовления. Поэтому в гидросистемах отечественных машин применяли фильтры с пакетом дисков или сеток с тонкостью фильтрации порядка 80 мкм (ГОСТ 12245, позднее ОСТ 23.1174–84). Такие фильтры обслуживались (промывались) во время плановых ТО в течение всего срока службы трактора. В шестеренных трансмиссиях того периода фильтры вообще не использовались.

За последние годы значительно изменилась конструкция гидравлических систем машин и существенно ужесточились требования к ним. В тракторных гидросистемах давление возросло примерно с 13,5 до 20 МПа, соответственно увеличились нагрузки на трущиеся детали, а зазоры между ними уменьшились.

В зависимости от схемы циркуляции жидкости в гидроприводе (с разомкнутым или замкнутым потоком) существуют разные схемы фильтрации из нескольких фильтров.

С появлением регулируемых гидронасосов и сервоприводов, работающих при давлении более 200 кПа, потребовались фильтры с номинальной тонкостью фильтрации от 10 мкм и ниже. В гидротрансмиссиях для привода ходовой системы с рабочим давлением до 400…420 кПа также требуются фильтры с тонкостью фильтрации менее 10 мкм, а при использовании сервопривода с пропорциональными гидрораспределителями, по данным фирм – производителей гидравлического оборудования Sauer-Danfoss, Vickers, Parker, Bosch Rexroth, Hydac и др., для улавливания абразивных частиц требуются фильтры с номинальной тонкостью отсева до 3…5 мкм.

В современных гидросистемах мобильных машин применяются разные типы фильтров и используются различные фильтрующие материалы: металлическая сетка, бумага, стекловолокно, объемная синтетика и комбинации разных материалов, например, химически обработанный холст из волокна, пропитанный клеящим веществом:

- фильтры для высокого давления напорные, до 11…45 МПа, с расходом до 1000 л/мин, полнопоточного типа. В них используются в основном фильтрующие элементы из стекловолоконного материала с абсолютной тонкостью отсева 5…10 мкм и β ≥ 75, способные выдержать перепады давления до 21,0 МПа;

- фильтры для среднего давления, например, всасывающие, с рабочим давлением около 7 МПа и фильтрующими элементами из бумаги с номинальной тонкостью отсева 10…25 мкм и β ≥ 2 либо из стекловолокна с тонкостью отсева 5…25 мкм и β ≥ 75.

- фильтры сливные, устанавливаемые в бак с гидравлической жидкостью, рабочее давление до 1 МПа, перепускной клапан открывается при 0,15 МПа; фильтрующий элемент состоит из упрочняющей сетки с ячейками с тонкостью отсева 60…90 мкм и основного стекловолоконного фильтра с абсолютной тонкостью фильтрации 10…25 мкм и фильтровальной бумаги с тонкостью отсева 10…30 мкм.

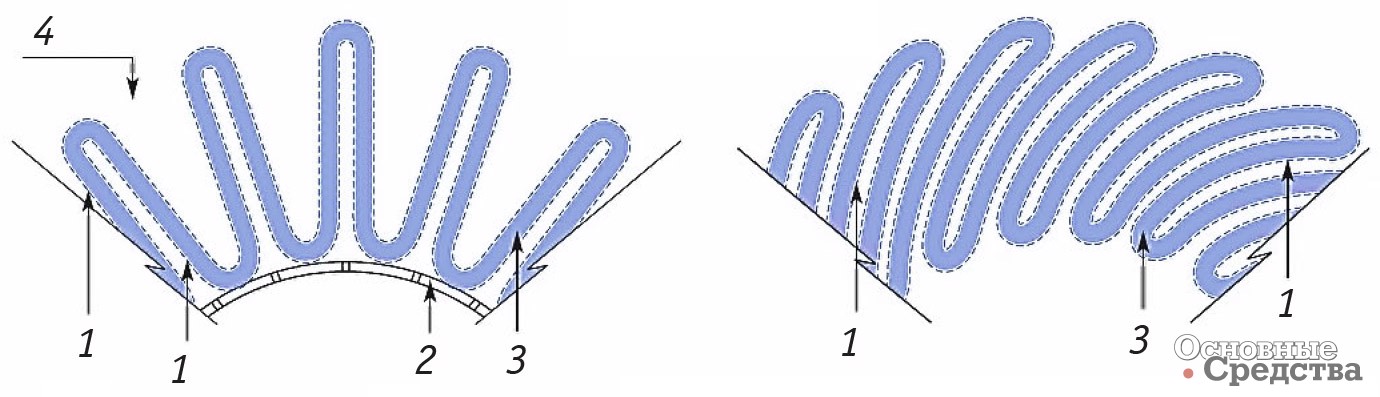

Научным центром корпорации Pall (США), одной из ведущих в области создания гидравлических фильтров, разработан фильтровальный материал марки SRТ из инертных неорганических волокон, который благодаря особой структуре с порами конической формы и типу укладки шторы (серповидной формы) обеспечивает низкий перепад давлений в фильтре, высокую площадь фильтрующей поверхности в заданном объеме фильтра и обеспечивает более равномерный проход фильтруемой жидкости через элемент. Материал обладает высокой сопротивляемостью нагрузкам, возникающим при работе фильтра: циклическим изменениям характеристик потока и засорению различными загрязнителями. Фильтрующий элемент не содержит металлических деталей и полностью утилизируется. Конструкция позволяет извлекать из корпуса фильтра Ultipleat SRТ фильтроэлемент с помощью устройства Auto-Pull, что очень удобно.

Компания Sofima предлагает не только фильтрующие, но и коалесцирующие (собирающие в крупные капли) фильтрующие элементы для гидравлической жидкости, а также для топлива и смазочных масел. Фильтрующие элементы задерживают не только до 80% свободной воды, содержащейся в гидравлической жидкости, но и твердые частицы (β10>2, т. е. более 50% частиц размером свыше 10 мкм).

Компания Champion Laboratories Inc. выпускает гидравлические фильтры под брендом Luber-finer различной тонкости отсева, у самого тонкого фильтра β3 = 75.

Классы чистоты гидравлических жидкостей регламентируются международными стандартами ISO 4406 и NAS 1638, а также отечественным ГОСТ 17216–2001. Класс чистоты выбирается в зависимости от сложности и чувствительности агрегатов гидросистем и давления в системах современных мобильных машин.

По NAS 1638 установлены 13 классов чистоты, которые различаются по содержанию в пробе жидкости частиц пяти размерных групп, от 5 до 100 мкм и более.

Согласно стандарту ISO 4406, для каждого класса чистоты регламентируются диапазоны содержания в гидравлической жидкости частиц трех размеров: 4, 6 и 14 мкм.

Как отмечают все специалисты, отечественный ГОСТ 17216–2001 не пригоден для практического использования, поскольку не определяет класс чистоты гидравлической жидкости однозначно. Рекомендуется пользоваться международным стандартом ISO 4406.

В случае применения ISO 4406 необходимо использовать современные приборы для определения размеров частиц и подсчета их количества в жидкости. Приборы должны обеспечивать необходимую точность измерения указанных характеристик для частиц размером не более 4 мкм. В России выпускаются такие приборы: «Гран-152» (НПП «Техноприбор»), АЗЖ-975 (ООО «Электронприбор») с диапазоном измерений от 2...3 до 100 мкм и более. Из зарубежной аппаратуры можно назвать INTERNORMEN CCS2, PAMAS S50, имеющие диапазоны измерений от 1...2 до 100 мкм и более. Эти приборы также используются для оценки загрязненности рабочих жидкостей машин при заправке и в процессе эксплуатации техники. К сожалению, для обслуживания отечественных машин такие приборы пока почти не применяют.

Для увеличения ресурса современных систем гидрооборудования полезно применять мобильные заправочные фильтрационные установки (иногда называемые «искусственная почка»). Они позволяют промывать гидросистему и очищать гидравлическую жидкость перед заправкой в гидросистему. Такие мобильные заправочные фильтрационные установки выпускают не только зарубежные фирмы, но и ряд отечественных, в частности, фирма «АРГИС-Инжиниринг» (Санкт-Петербург) марки PFU.

Производством гидравлических фильтров для мобильной техники занимаются многие зарубежные и отечественные фирмы. Наиболее известные мировые фирмы – Donaldson, Pall, Stauff, HYDAC, FBO, Sofima, Parker и др., из российских фирм – компания «Цитрон», ФГУП «Гидравлика» (Уфа), ООО «Гидра» (Москва), ООО «Гидрофильтр» (Украина), ООО «Аргис» (Санкт-Петербург).