Перспективы развития канатных экскаваторов (Часть 2)

Характеристика геологии и местонахождений

Из рис. 10 видно, что для работы канатного экскаватора необходима жестко установленная высота забоя.

Вопрос не в том, что канатный экскаватор может работать в более высоком забое, а в том, что для его эффективной работы такого рода высокий забой обязателен, чтобы ковш заполнился нужным образом.

![Рис. 9. [b]Рабочее пространство канатного экскаватора[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/09.jpg)

Принцип действия канатных экскаваторов – начинать черпание в самой низкой точке, и ковш должен быть заполнен на самом верху забоя. Надо отметить, что такое заполнение, как показано на рис. 10, слишком оптимистическое. Обычно коэффициент заполнения ковша колеблется от 0,7 до 0,9 (70 до 90%), когда 100%-ное заполнение означает геометрическую емкость ковша.

Иногда возможно разрабатывать грунт прямым способом, т.е. без взрывания. Для канатных экскаваторов это достижимо, когда у них есть достаточно высокое усилие черпания, чтобы заполнить ковш путем подъема его вдоль стены забоя. По большей части такое черпание возможно, когда данный материал очень сыпучий.

![Рис. 10. [b]Черпание в забое[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/10.jpg)

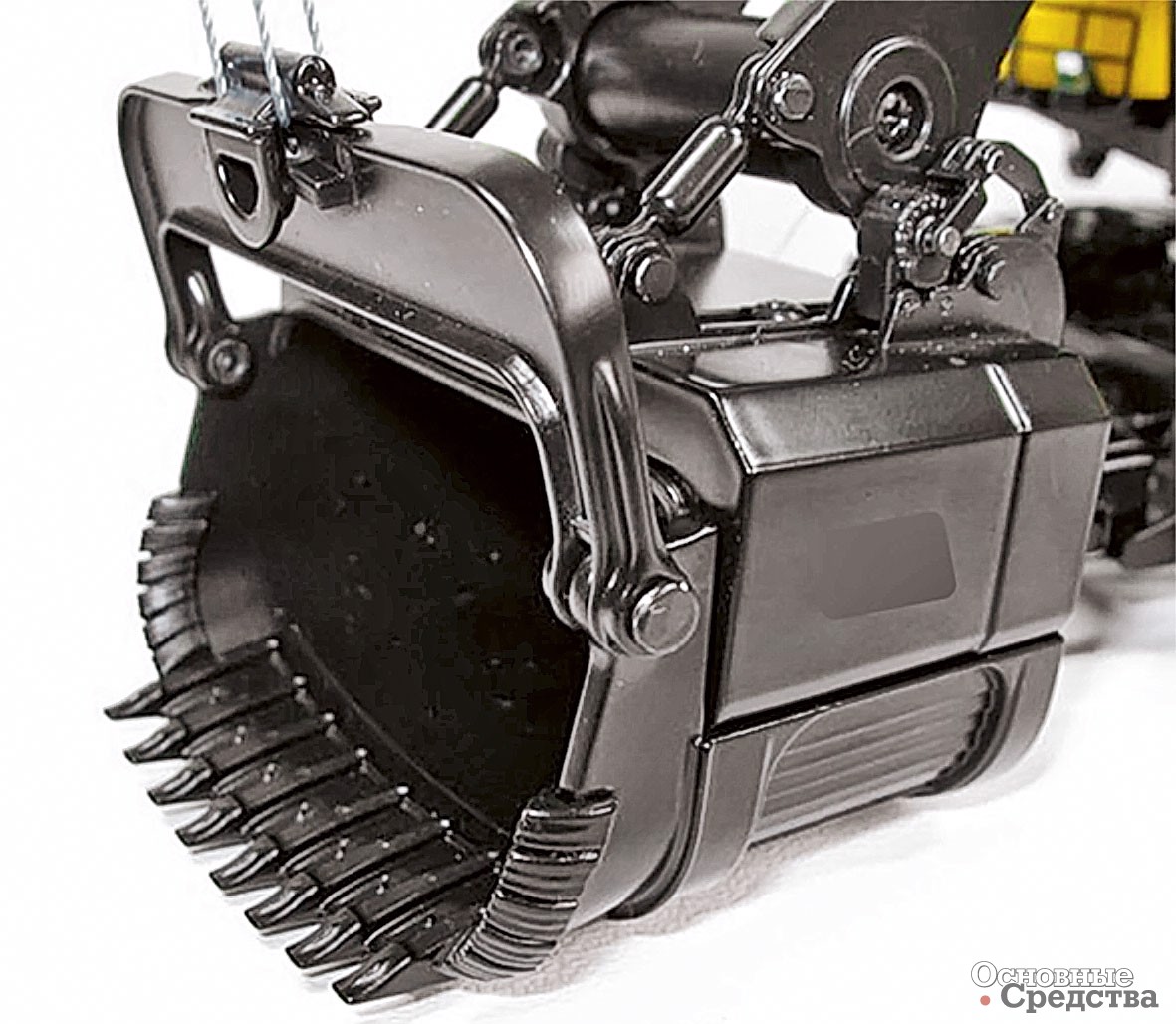

На рис. 12 изображены ковши прямой лопаты для канатных и гидравлических экскаваторов. Главная разница между ними: у канатных ковш открывается падением днища вниз, чтобы выгружать материал, а гидравлические экскаваторы разгружаются подъемом передней стенки ковша вверх.

Материалы для изготовления деталей и узлов ковшей, как правило, разные. Потребителям погрузочного оборудования нужна определенная долговечность стали и литья, так что изготовителю невыгодно использовать некачественный материал.

Исходя из способа копания можно сказать, что у гидравлических экскаваторов нагрузки на ковши несомненно выше, особенно динамическое напряжение. Отдельные части ковшей гидравлических экскаваторов конструируются и изготавливаются из различных материалов для того, чтобы они выдерживали рабочие нагрузки.

У канатных экскаваторов высота разгрузки ограничивается расстоянием, на которое опускается откидное днище.

Такой метод разгрузки с откидным днищем является причиной множества поломок или даже разрушения на оборудовании или машинах, совместно работающих с экскаваторами, как, например, самосвалах или железнодорожных думпкарах. Проблема в том, что при открытии днища ковша нельзя предотвратить его удары от собственного веса о боковые стенки транспортного средства.

![Рис. 12. [b]Ковши канатных (слева) и гидравлических (справа) экскаваторов[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/12.jpg)

Копание и погрузка

Для канатных экскаваторов циклы поворота в пределах от 30 до 35 секунд считаются оптимальными по причине их более высокого веса, при этом рациональный угол поворота рабочего органа составляет около 90°. Поворотные венцы у канатных экскаваторов состоят из малоопорной конструкции с роликами, связанными между собой опорным диском с внешним зацеплением. Такая конструкция поворотного круга вызывает высокое внутреннее трение, к тому же если учесть, что часто их смазка производится вручную.

Следует отметить, что при внешнем зацеплении существует большая вероятность попадания в узел обломков горной массы из забоя, которыми зубья поворотного круга могут быть повреждены.

У канатных экскаваторов горизонтальная нагрузка передается на центральную цапфу, предотвращающую горизонтальное движение поворотной платформы по отношению к ходовой части. Положительный эффект в том, что эта конструкция дает возможность заменять отдельные опорные ролики без предварительной разборки поворотной платформы.

Вес канатного экскаватора с одинаковой емкостью ковша может быть примерно в два раза выше, чем вес гидравлического. Вес гидравлического экскаватора с емкостью ковша от 10 до 11 м3 примерно 200 т, тогда как вес канатного с аналогичной емкостью может достигать почти 400 т. Причины рассмотрены выше. Момент инерции поворотной платформы плюс вес грунта в ковше – самый важный фактор для определения мощности привода поворота.

Для эксплуатации канатных экскаваторов необходимо, чтобы материал вдоль траектории черпания был полностью оторван от целика, но не падал вниз. Поэтому должна быть обеспечена определенная высота стены, чтобы у канатного экскаватора была возможность заполнять ковш. Поэтому бурение и взрываниe для канатного экскаватора должны быть проведены очень тщательно, а стоимость бурения и взрывания при этом может доходить до 15% от всех затрат на эксплуатацию карьера.

![Рис. 14. [b]Tипичная конструкция поворотного круга канатного экскаватора[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/14f.jpg)

Перспективы канатных экскаваторов

В различных странах и на некоторых рынках существуют специфические условия, при которых отдается предпочтение канатным экскаваторам вместо гидравлических. Эти тенденции оказывают влияние на открытую горную технологию, изменение которой на этих рынках предвидится в ближайшее время. В ходе очень интенсивного развития гидроэкскаваторов в последние десятилетия появились разработки, которые можно реализовать и в канатных экскаваторах. В настоящей статье рассмотрены такие возможности их будущего усовершенствования.

Большое преимущество гидравлических экскаваторов состоит в том, что на них для привода можно применять дизельные двигатели как альтернативу электромоторов. Дизели дают возможность перемещать экскаватор в любое место карьера без дополнительных установок.

![Рис. 15. [b]Центральная цапфа поворотного механизма канатного экскаватора[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/15.jpg)

Преимуществами гидравлических приводов являются прежде всего гибкость управления, компактные габариты, более низкий вес и высокая ремонтопригодность.

Среди перспективных направлений совершенствования канатных экскаваторов можно назвать следующие, обусловленные недостатками их конструкции:

- высокие затраты на устройство инфраструктуры электроснабжения канатных экскаваторов;

- ограниченная гибкость при черпании из-за твердого соединения между ковшом и рукоятью;

- недостаточная область применения из-за ограничения перемещения расстоянием до 300 м по причине снижения напряжения в кабеле питания;

- высокие непроизводительные затраты времени вследствие весьма низкой скорости при перестановке экскаватора;

- большая сложность механических узлов при реализации высокого напора ковша при черпании;

- отсутствие возможности дозируемой разгрузки ковша, т.к. при открытии разгрузочного днища материал внезапно выпадает полностью.

Энергоснабжение

Канатные экскаваторы нуждаются в питающем напряжении от 3000 до 10 000 В. Это напряжение нужно подводить непосредственно к экскаватору от поверхностных источников за несколько километров от карьера. Кабели, питающие экскаваторы электроэнергией, как правило, большого сечения, тяжелые, и их трудно перемещать за экскаватором. На рынке пока известен только один-единственный канатный экскаватор, привод которого осуществляется дизельными двигателями.

У экскаватора Р&Н 2650 два дизеля одинаковой мощности приводят в действие электрогенераторы, которые производят электроэнергию для электромоторов привода лебедок и поворотного механизма. Помимо этого дизельные двигатели приводят в действие гидронасосы для управления ковшом и приводом ходовой части. Этот экскаватор более подвижен и при работе в забое, и при передвижениях по карьеру или из одного карьера в другой. Изготовитель называет этот экскаватор «гибридным».

Крепление ковша и разгрузка

У обычных канатных экскаваторов ковш жестко закреплен на рукояти под определенным углом. Угол между рукоятью и ковшом можно изменять вручную, чтобы соответствовать разным условиям работы.

Гибридный экскаватор Р&Н 2650 оборудован ковшом универсальной конструкции. Помимо возможности изменения угла между рукоятью и ковшом в определенных пределах, этот экскаватор располагает ковшом, разгрузочный механизм которого, как и у гидравлических экскаваторов, оборудован гидравлическим приводом передней стенки ковша.

Скорость движения

Гибридный экскаватор в отличие от всех известных канатных экскаваторов имеет гидравлический привод гусеничного хода с натяжителем гусеничных лент такой же конструкции, как у гидроэкскаваторов. Этот гибрид можeт развивать скорость до 2 км/ч.

Напорный механизм ковша

При черпании ковш экскаватора движется по радиальной траектории, с увеличением высоты подъема все дальше внедряясь в грунт или породу. Эта функция называется напором. Традиционно напор осуществляется с помощью канатов или зубчатых реек. Обе системы сильно нагружены и очень затратны в обслуживании, потому что зубчатая рейка всегда должна быть хорошо смазана, и у канатного варианта помимо более слабой силы напора возникает высокий износ канатов.

Предлагаемая альтернативная конструкция напора, предусматривающая использование шарнирно-сочлененной стрелы и гидроцилиндра, менее затратная и более надежная. Так как на все узлы, непосредственно работающие в грунте, постоянно падают камни, гидроцилиндр напорного механизма должен быть надежно защищен. Сам цилиндр находится внутри защитного кожуха.

Такой гидравлический напор обеспечивает непрерывное и гибкое внедрение ковша в грунт. Гидроцилиндр в отличие от других механизмов напора гарантирует высокую долговечность, отличается низкой повреждаемостью и снижением затрат на его обслуживание.

Дозируемая разгрузка ковша

Дозируемая разгрузка очень важна при погрузке самосвалов или думпкаров. С помощью дозирования можно добиться, чтобы весь объем ковша не вываливался внезапно с большой высоты на относительно маленький участок, создавая очень большую нагрузку для платформы самосвала или железнодорожного думпкара. С помощью гидромеханизма, в отличие от традиционно принятых у канатных экскаваторов откидных днищ, можно высыпать грунт постепенно и распределять его по всей площади платформы. Более того, описанная разгрузка ковша посредством гидравлически управляемой передней стенки ковша позволяет выдерживать меньшую высоту разгрузки, что также способствует уменьшению динамической нагрузки на грузовые платформы.

![Рис. 19. [b]Гидроцилиндр напорного механизма экскаватора Р&Н 2650 находится внутри защитного кожуха[/b]](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/19.jpg)

Выводы

Каждое вскрытие карьерного поля начинается с экскаваторных работ, и затраты на погрузочную технику – канатный или гидравлический экскаватор – составляют самую большую часть всех затрат.

В настоящее время канатные экскаваторы (с единственным исключением) не оснащаются дизельными двигателями. Поэтому на открытых разработках преимущественно применяются канатные экскаваторы с электропитанием. В случаях, когда электроснабжение отсутствует, надо учитывать затраты на его создание. Построение инфраструктуры электрического питания – очень дорогое капиталовложение, до ввода карьера в эксплуатацию такая система электропитания нуждается в постоянном обслуживании и наблюдении. Положительных экологических результатов от применения электрического экскаватора вряд ли можно ожидать, потому что для получения электрического тока сжигается большое количество горючиx ископаемыx энергоносителей. То есть такой аргумент, как улучшение защиты окружающей среды при эксплуатации электрических экскаваторов, не может иметь большoго значения.

При составлении планов усовершенствования прежде всего важно поставить цели по улучшению технологических характеристик эксплуатации известных в данное время канатных экскаваторов. Вышеуказанные перспективы развития канатных экскаваторов без ограничения могут слyжить основой для будущих инноваций этих машин.

Преимущества состоят в основном в традиционном использовании канатных экскаваторов, так как нет необходимости в принципиальных изменениях конструкции, например таких, как геометрия стрелы, поворотного механизма платформы или ходовой части.

Не в последнюю очередь человеческий фактор и планировочный принцип открытой разработки определяют тип и количество требуемых машин и оборудования. Емкость ковшей у гидравлических экскаваторов в последнее время достигла 50 м3. Такая емкость – максимально возможная для гидроэкскаваторов из-за ограничения технических возможностей.

![Рис. 20. [b]Гидросистемы на канатном экскаваторе:[/b] А – дизельный двигатель; B – гидронасосы; C – блок управления; D – лебедки с гидроприводом; E – поворотный механизм; F – ручки управления; G – напорный цилиндр; H – опрокидывающий цилиндр ковша; I – гидроцилиндр передней стенки ковша; J – привод хода; K – натяжение гусеницы; L – монитор; M – подъемные канаты стрелы](/article/26096-perspektivy-razvitiya-kanatnyh-ekskavatorov-ch-2/Images/20.jpg)

Эффективные емкости ковшей для канатных экскаваторов сейчас колеблются от 40 до 60 м3. Поэтому определилась некая специализация при использовании экскаваторов: канатные экскаваторы – для снятия вскрыши, гидравлические – для добычи полезных ископаемых.

В перспективе новые разрабатываемые канатные экскаваторы имеют большой шанс вернуть себе потерянные доли рынка в сегменте экскаваторов с емкостью ковшей ниже 50 м3, если при их разработке будут учтены возможности использования гидравлических узлов в конструкции этих экскаваторов. Эксплуатация канатных машин с дизельным приводом с емкостью ковша от 10 м3 и выше становится более перспективной. При этом не надо забывать, что канатные экскаваторы с электроприводом гидроузлов составляют альтернативу машинам с дизельным приводом без изменения конструктивной основы.

В результате многолетних исследований ремонтов и обслуживания горных гидравлических экскаваторов получен результат, что давление в гидросистеме ниже 30 МПа (300 бар) дает наилучшие показатели работы. Такое давление гарантирует длительность рабочих циклов около 30 секунд при таких размерах гидроузлов, которые обеспечивают долгий ресурс вследствие их низкой механической нагрузки.

Замена на канатных экскаваторах многомоторного привода посредством электромотора ведет к окончательному завершению споров о преимуществах гидравлических экскаваторов перед канатными. Для создателей канатных экскаваторов уже многие годы «гидравлизация» означает большой скачок при инновации их продукции.

Литература:

1. Breuer J.: Der Einfluss der Grabhöhe eines Hydraulikbaggers und der Arbeitsausrüstung auf die Arbeitsleistung; Fachhochschule Köln, Diplomarbeit, 2007.

2. Фрейнкман И.Е., Ильгисонис В.К.: Землеройные машины, Машиностроение, Ленинград, 1972.

3. Зеленин А.И.: Основы разрушения грунтов механическими способами; Машиностроение, Москва, 1968.

4. Cohrs H.H.: Seilbagger behaupten sich; Baumaschine und Bautechnik, Gütersloh, 2002.

5. Zinke H.-P.: Technische Lösungen zur Steigerung der Arbeitsleistung bei Tagebaubaggern; Technikerkonferenz Tagebau; Dortmund, 2007.

6. Zinke, H.P.: Bergbaumaschinen im Einsatz – Erdbewegungsmaschinen im diskontinuierlichen Tagebaubetrieb; Berlin, epubli, 2. Auf-lage, 2018; ISBN 978-3746714639 .