О повышении безопасности эксплуатации грузоподъемных кранов

Оснащение грузоподъемных кранов регистраторами параметров

Основной причиной снижения уровня промышленной безопасности в области надзора за подъемными сооружениями является большое количество оборудования, отработавшего свой расчетный ресурс. Из 240 402 ед. зарегистрированных (на 01.01.2014 г.) в органах Ростехнадзора грузоподъемных кранов 64,2% (154 239 ед.) отработали нормативный срок службы [1]

Учитывая известные кризисные явления в экономике РФ, существенный спад производства грузоподъемных кранов, можно сказать, что в России создалась уникальная ситуация, заключающаяся в том, что нам в ближайшем обозримом будущем (10–20 лет) придется работать с парком морально устаревших и физически изношенных кранов. Они по естественным причинам имеют более низкую надежность и более опасны в эксплуатации, чем новая техника. В силу известных законов деградации надежность парка кранов будет иметь тенденцию к дальнейшему падению. Следовательно, можно ожидать дальнейшего снижения безопасности эксплуатации кранов и увеличения травматизма. На предприятиях, где эксплуатировались подъемные сооружения (ПС), в 2013 г. произошло 30 аварий, из них 27 – на грузоподъемных кранах. Было травмировано 24 человека, 12 из которых смертельно.

Компенсация отмеченных отрицательных явлений может быть в значительной мере достигнута за счет предельного повышения организационно-технической и исполнительской дисциплины эксплуатации кранов, заключающегося в скрупулезной реализации всех предписанных операций технического контроля, планово-предупредительного ремонта (ППР) и технического обслуживания (ТО) как по времени и составу этих операций, так и по качеству. Однако в России сервисное обслуживание грузоподъемных кранов как таковое отсутствует. Технический контроль и обслуживание кранов производят исключительно их владельцы. Некоторые специализированные предприятия обладают довольно развитой инфраструктурой и осуществляют технический контроль, ППР и ТО своих кранов на приемлемом уровне. Однако это следует рассматривать скорее как исключение, а не как правило.

Квалификация и исполнительская дисциплина обслуживающего персонала на предприятиях, эксплуатирующих краны, в том числе инженерно-технических работников, во многих случаях недопустимо низкая. Поэтому качество технического контроля и ТО кранов часто оказывается низким и осуществляется с существенными нарушениями регламента, тем более после включения опасных производственных объектов, на которых используются стационарно установленные грузоподъемные механизмы, в 4-й класс опасности (п. 6 Приложения 2 к ФЗ-116 от 27.07.1997 г.). Что касается ППР кранов, то его почти повсеместно игнорируют. Все это приводит в итоге к существенному снижению эффективности и безопасности эксплуатации кранов, о чем свидетельствует высокий уровень травматизма, отмеченный выше, как обслуживающего персонала, так и других лиц, связанных с эксплуатацией грузоподъемных кранов.

Для управления и надзора за своевременным и качественным выполнением всех мероприятий по техническому контролю, ППР и ТО грузоподъемных кранов необходима разработка и повсеместное внедрение новейших современных микропроцессорных приборов и устройств безопасности, в том числе регистраторов параметров (РП) работы кранов [2]. Однако в этой области техники на сегодняшний момент создалась абсурдная ситуация. С одной стороны, вступившие в силу с 07.03.2014 г. федеральные нормы и правила в области промышленной безопасности «Правила безопасности опасных производственных объектов, на которых используются подъемные сооружения» (утв. приказом Федеральной службы по экологическому, технологическому и атомному надзору от 12.11.2013 г. № 533) требуют обязательного соответствия оснащенности ПС регистраторами параметров, указанными в паспорте ПС. С другой стороны, Ростехнадзор своим Приказом от 22 апреля 2014 г. № 163 «О признании не подлежащими применению некоторых актов Федерального горного и промышленного надзора России» отменил:

- Постановление Госгортехнадзора РФ от 09.02.2001 г. № 7 «Об утверждении и вводе в действие требований к регистраторам параметров грузоподъемных кранов» (РД 10-399-01);

- Постановление Федерального горного и промышленного надзора России от 12 сентября 1996 г. № 36 «Об утверждении основных требований безопасности к ограничителям грузоподъемности электрических мостовых и козловых кранов» (РД 10-118-96).

Таким образом, в настоящее время не понятно, какие конкретно параметры грузоподъемного крана необходимо записывать в регистратор параметров, отсутствуют технические требования к этим приборам, не регламентированы процедуры записи и считывания информации РП и пр.

В качестве одного из вариантов частичного исправления сложившейся ситуации техническим комитетом по стандартизации РФ ТК289 «Краны грузоподъемные» в ноябре 2014 г. была вынесена на публичное обсуждение первая редакция проекта межгосударственного стандарта «Краны грузоподъемные. Регистраторы параметров работы. Общие требования» (шифры задания: RU.1.585-2014; 1.2.289-2.008.14-RU) [3].

В данном стандарте были сформулированы требования к РП, как к универсальным экспертно-информационным приборам, способствующим повышению безопасности на основе укрепления дисциплины эксплуатации крана путем адекватной оценки выработанного ресурса, соблюдения сроков проведения и содержания регламентных работ, а также объективного анализа возникновения аварийных ситуаций.

В качестве нормативного (назначенного) срока службы грузоподъемного крана принимают время, в течение которого кран выполняет объем работы, соответствующий группе классификации согласно ИСО 4301/1-86 [4]. Другими словами, это календарная продолжительность от начала эксплуатации крана до выполнения нормативной наработки, соответствующей группе классификации по ИСО 4301/1-86, приведенной в паспорте. После окончания назначенного срока службы грузоподъемный кран должен быть выведен из эксплуатации и списан. Эксплуатация грузоподъемного крана может быть продолжена при наличии достаточной остаточной прочности металлической конструкции [5].

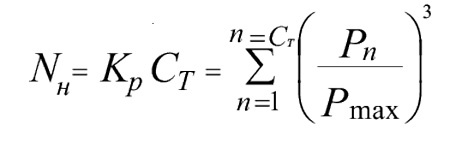

В предлагаемом стандарте было конкретизировано понятие нормативного характеристического числа (для крана Nн и механизмов Nн, мех) {[4, 5, 6] – термин введен впервые в июне 1998 г.}, как интегрального показателя, являющегося мерой наработки крана (или механизма), определяемого по ИСО 4301–1/86, как произведение коэффициента распределения нагрузок (крана Кр или механизмов Кm) для соответствующего режима нагружения [крана (Q1–Q4) или механизмов (L2–L4)] на проектное предельное (максимальное) количество рабочих циклов CT (для крана в целом) или проектное предельное значение общей продолжительности работы механизма tT (в часах) при всех частных уровнях нагрузки (для механизмов), соответствующих классам использования U0–U9 (для крана) и T0–T9 (для механизмов):

(1)

(1)

(2)

(2)

где: Pn – значения масс отдельных грузов (уровни нагрузок) при типичном применении данного крана в n-м рабочем цикле;

Pmax – масса наибольшего груза (номинальный груз), который разрешается поднимать краном;

Mi – значения частных нагрузок (уровни нагрузок), характерные для применения данного механизма в i-том рабочем цикле;

Mmax – значение наибольшей нагрузки, приложенной к механизму;

ti – средняя продолжительность использования механизма при частных уровнях нагрузки.

| Группы классификации кранов в целом |

Nн |

|---|---|

| А1 | 8000 |

| А2 | 16 000 |

| А3 | 32 000 |

| А4 | 63 000 |

| А5 | 125 000 |

| А6 | 250 000 |

| А7 | 500 000 |

| А8 | 1 000 000 |

| Группы классификации механизмов в целом |

Nн, мех, ·час |

|---|---|

| М1 | 100 |

| М2 | 200 |

| М3 | 400 |

| М4 | 800 |

| М5 | 1600 |

| М6 | 3200 |

| М7 | 6300 |

| М8 | 12 500 |

Примечание. В стандарте ИСО 12482:2014 (Е) предложено правые части формул (1–2) умножать на коэффициент безопасности f1, величина которого изменяется в пределах от 1,0 до 1,5 в зависимости соответственно от того, был ли РП (либо счетчик наработки) установлен изначально на новый грузоподъемный кран, либо эти приборы устанавливаются на бывший в эксплуатации кран, сведения о предыдущей наработке которого не известны и не задокументированы. При этом Nн и Nн, мех терминологически названы соответственно как «проектное предельное значение приведенного числа рабочих циклов (для кранов)» и «проектное предельное значение приведенной общей продолжительности работы механизма (для механизмов)», имеют числовые значения в соответствии с таблицами этого стандарта, аналогичными таблицам 1–2.

Согласно ИСО 4301/1-86, «рабочий цикл» – это период работы крана от начала подъема груза до готовности к подъему следующего груза. Разработчиками стандарта на основании многолетнего опыта практической эксплуатации приборов безопасности серий ОНК-140 и ОНК-160 (Арзамасского электромеханического завода) было предложено за рабочий цикл принимать совокупность операций, связанных с перемещением груза (вертикальным и/ или горизонтальным) при действии нагрузки на грузоподъемном органе (грузозахватном приспособлении) не менее 5% непрерывно, в течение не менее 8 сек. Регистрация цикла работы крана прекращается при снижении нагрузки до значения менее 5% или при выходе оборудования крана за пределы рабочей зоны, установленной в паспорте крана.

Значения Nн и Nн, мех выбирают по соответствующим таблицам 1–2, исходя из групп классификации кранов и механизмов в целом согласно ИСО 4301/1-86 и ИСО 12482:2014 (Е).

Зависимость числа допустимых рабочих циклов крана от массы груза представлена в таблице 3.

| Группа классификации/ характеристическое число Nн | Число допустимых рабочих циклов при средней относительной массе поднимаемого груза Pn/Pmax | |||

|---|---|---|---|---|

| 0,5 (kp = 0,125) | 0,63 (kp = 0,25) | 0,793 (kp = 0,5) | 1,00 (kp = 1) | |

| А1/ 8000 | 64 000 | 32 000 | 16 000 | 8 000 |

| А2/ 16 000 | 128 000 | 64 000 | 32 000 | 16 000 |

| А3/ 32 000 | 256 000 | 128 000 | 64 000 | 32 000 |

| А4/ 63 000 | 504 000 | 256 000 | 128 000 | 64 000 |

| А5/ 125 000 | 1 000 000 | 504 000 | 256 000 | 128 000 |

| А6/ 250 000 | 2 000 000 | 1 000 000 | 504 000 | 256 000 |

| А7/ 500 000 | 4 000 000 | 2 000 000 | 1 000 000 | 504 000 |

| А8/ 1 000 000 | 8 000 000 | 4 000 000 | 2 000 000 | 1 000 000 |

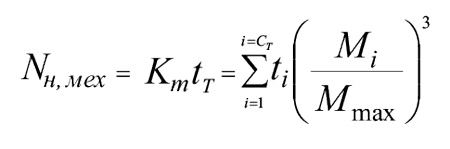

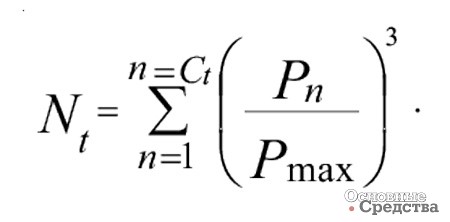

Было введено понятие текущего характеристического числа (Nт) для крана – безразмерной величины, являющейся мерой использования наработки крана на текущий момент 0 ≤ Nt ≤ Nн, определяемой с учетом всех рабочих циклов Ct, выполненных от начала эксплуатации крана до момента освидетельствования, и значений масс грузов, поднятых в каждом рабочем цикле:

(3)

(3)

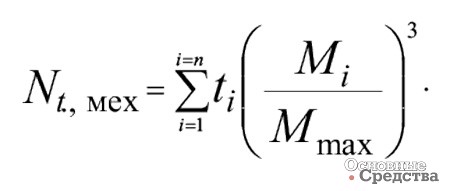

Текущее значение характеристического числа для механизма определяется по формуле:

(4)

(4)

где n – число уровней регистрации нагрузки.

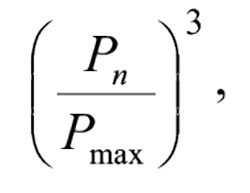

Для нахождения текущего характеристического числа для крана следует накапливать сумму всех безразмерных значений

постоянно сравнивая эту сумму со значением Nн, до тех пор, пока она не станет равной нормативному характеристическому числу Nн, выбранному для данного крана в соответствии с приведенной таблицей.

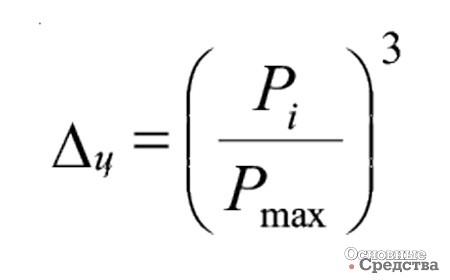

Нормативный ресурс крана будет выработан, когда текущее значение характеристического числа Nt для крана окажется равным нормативному характеристическому числу Nн для данной группы классификации согласно ИСО 4301–1/86. Физический смысл величины

(5)

(5)

состоит в том, что она характеризует выработку ресурса крана за один рабочий цикл (подъем груза).

Аналогично нормативный ресурс механизма крана будет исчерпан, когда наступит момент равенства нормативного характеристического числа механизма крана его текущему значению Nн. мех=Nt, мех.

Для оценки характеристического числа, соответствующего времени работы крана без РП, может быть выдвинуто общее предположение о том, что эксплуатация крана представляет собой случайный, стационарный в широком смысле, эргодический процесс и известно календарное время работы крана до установки РП. Предположение о стационарности в широком смысле процесса эксплуатации крана позволяет считать теоретически все статистики этого процесса не зависящими от времени постоянными величинами. Сделанное предположение позволяет также считать, что процессы эксплуатации крана до установки РП и после его установки не изменяются. Кроме того, предположение об эргодичности процесса позволяет определять все свойства процесса по одному его отрезку достаточной продолжительности.

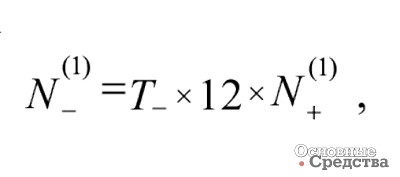

В данном случае может быть применим метод последовательных приближений. В качестве первого приближения принимают значение характеристического числа N–(1), определенное по величине характеристического числа N+(1), зафиксированной в первый месяц эксплуатации крана после установки РП по формуле:

(6)

(6)

где 12 – число месяцев в году;

Т – известное календарное время работы крана до установки РП в годах.

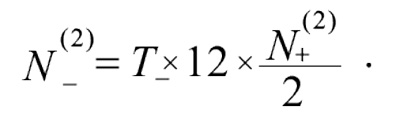

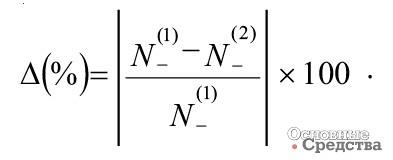

Второе приближение характеристического числа N–(2) определяется по значению характеристического числа N=(2), зафиксированному в первые два месяца эксплуатации крана после установки РП, по формуле:

(7)

(7)

Затем определяется расхождение в процентах между N–(1) и N–(2) по формуле:

(8)

(8)

Если это расхождение не превышает допустимого значения, в частности 5%, то дальнейшие вычисления можно не производить. Если это условие не соблюдается, необходимо измерения продолжить до тех пор, пока расхождение между предыдущим и последующим приближением не станет равным или менее 5%.

Значение характеристического числа за срок эксплуатации крана с момента пуска определяется как сумма характеристических чисел до N– и после N+ установки РП на грузоподъемный кран:

N=N++N–. (9)

Получаемые значения наработки крана целесообразно использовать для определения моментов времени проведения регламентных работ (технического обслуживания, освидетельствования, ППР, экспертного обследования и т. п.), с целью обеспечения безопасной эксплуатации грузоподъемных кранов.

Допустим, что при календарной оценке наработки кран должен останавливаться для проведения технического обслуживания (ТО1) один раз в квартал. Тогда при календарном сроке службы крана, равном 10 годам, и принятом допущении ТО1 должно быть проведено 40 раз. При оценке наработки крана с помощью текущего значения характеристического числа Nt останавливать кран для проведения ТО1, очевидно, придется каждый раз, когда текущее значение характеристического числа станет равным или кратным Nн/40. Аналогично определяются все другие значения Nt для проведения операций по техническому контролю и обслуживанию.

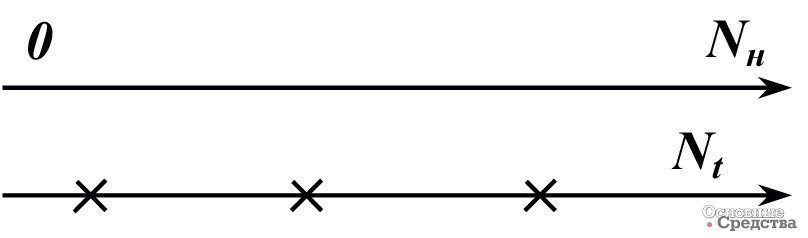

На рис. 1 показаны два отрезка прямых, из которых верхний соответствует нормативному характеристическому числу, а нижний – текущему характеристическому числу. Крестиками обозначены условия, при которых выполняют операции технического контроля и обслуживания крана.

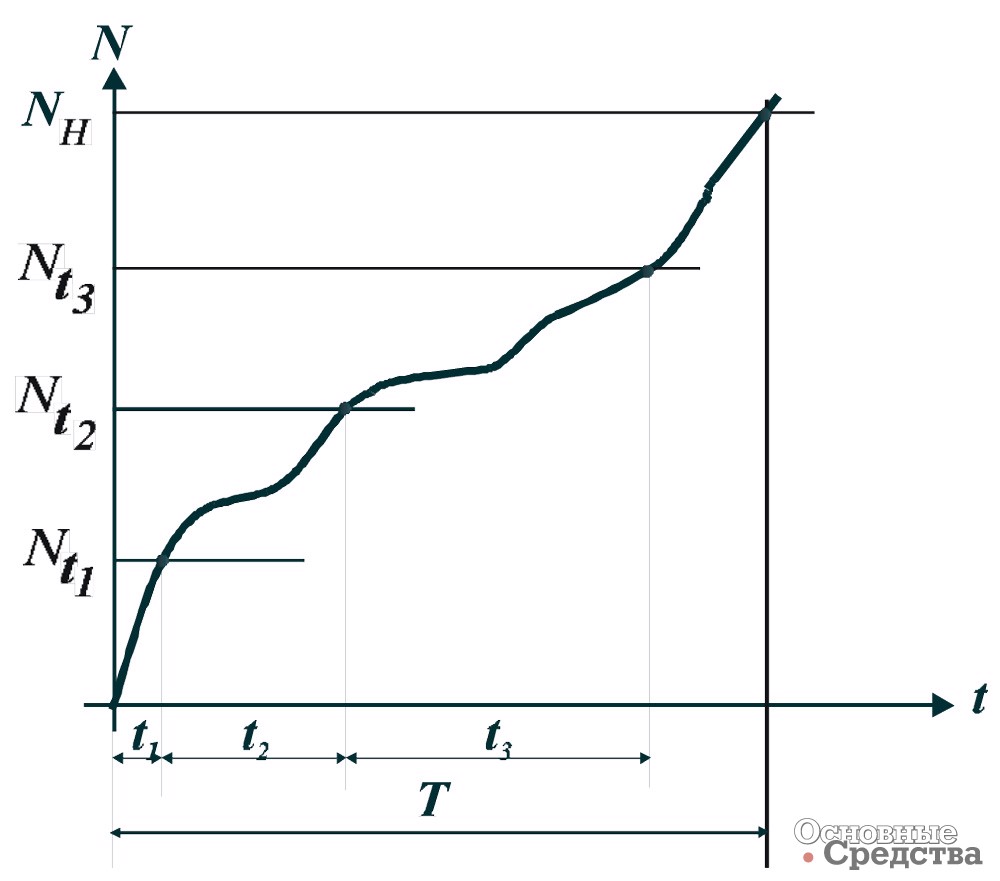

На рис. 2 показана кривая изменения значения характеристического числа Nt в функции времени t.

Как и на рис. 1, по оси ординат на рис. 2 отложены равные отрезки Nti, соответствующие условиям, при которых выполняют операции контроля и технического обслуживания крана. Несмотря на равенство отрезков Nti, отрезки времени ti в общем случае не равны между собой. Это свидетельствует о том, что планирование технического обслуживания по времени и планирование по текущим значениям характеристического числа не эквивалентны. Поскольку планирование по характеристическому числу учитывает реальную наработку крана, его следует считать более адекватным практическому использованию крана.

Память РП в проекте стандарта предлагается разбить на две области:

- область, запись данных в которую производится в режиме циклического обновления (оперативная память);

- область, запись данных в которую производится в режиме накопления (долговременная память).

Оперативная информация должна содержать основные сведения о работе крана в определенный промежуток времени (не менее 10 циклов работы), в том числе, например:

- о календарной дате и текущем времени;

- периодах записи информации;

- часах работы;

- нагрузках на грузозахватных органах;

- давлении (в поршневой и штоковой полостях) либо усилиях в гидроцилиндре подъема стрелы (для стреловых гидравлических кранов);

- координатах груза относительно крана (вылете, углах наклона стрелы и крена платформы, азимуте крановой поворотной части и др.);

- состоянии и работоспособности узлов и механизмов крана (срабатывании ограничителей грузоподъемности, например, при перегрузках, концевых выключателей, координатной защиты, защиты от приближения к ЛЭП и др.);

- параметрах опорного контура;

- параметрах противовеса;

- исполнении крана по виду грузозахватного органа и стрелового оборудования (например, о режиме работе с гуськом, запасовке полиспаста и др.);

- температуре окружающей среды (в обоснованных случаях, если это предусмотрено техническим заданием);

- скорости ветра (для кранов башенных, козловых, портальных, мостовых кранов-перегружателей);

- включении линейного контактора (для кранов с электрическим приводом);

- блокировках приборов безопасности, в том числе выполняемых с пульта управления крана;

- режимах работы («работа–настройка») ограничителя грузоподъемности со встроенным РП;

- контрольной сумме;

- других показателях, предусмотренных техническим заданием на проектирование РП и крана.

Регистрация оперативной информации о перегрузках свыше 100% должна производиться с интервалом не более 1 с. Максимальный период записи информации для других диапазонов нагрузки принимается в соответствии с таблицей 4.

| Степень загрузки P, % | Максимальный период записи t, с |

|---|---|

| До 40 | 20 |

| Св. 40 до 55 | 10 |

| Св. 55 до 90 | 5 |

| Св. 90 до 100 | 2 |

| Св. 100 | 1 |

Долговременная информация должна содержать основные сведения о работе крана или его механизмов за определенный срок службы, а также идентификационную информацию о кране, в том числе:

- о типе и модификации РП;

- наименовании предприятия – изготовителя РП;

- заводском номере РП;

- годе изготовления РП;

- типе и индексе крана;

- наименовании предприятия – изготовителя крана;

- заводском номере крана;

- годе изготовления крана;

- грузоподъемности крана;

- группе классификации крана (нормативном характеристическом числе);

- нормативном сроке службы крана;

- дате установки РП на кран;

- наименовании специализированной организации, установившей РП на кран;

- датах внесения новой информации в РП (проверках РП, изменениях параметров крана, перенастройках приборов безопасности и др.);

- наименовании организации, внесшей новую информацию в РП;

- общей наработке крана и (при необходимости) его механизмов в моточасах;

- суммарном числе рабочих циклов;

- распределении циклов по диапазонам нагрузки: 5–15%; 15–25%; 25–35%; 35–45%; 45–55%; 55–65%; 65–75%; 75–85%; 85–95%; 95–105%; 105–115%; 115–125%; свыше 125%;

- массе поднятых грузов (значении частных масс, массе наибольшего груза);

- текущем характеристическом числе для крана;

- коэффициенте распределения нагрузок для крана;

- нормативном и текущем характеристических числах для механизмов крана, коэффициенте распределения нагрузок для механизмов (если это предусмотрено ТЗ на проектирование крана и РП);

- других показателях, предусмотренных техническим заданием на проектирование РП и крана.

Электронные блоки РП и его прибора считывания (СП) должны быть защищены от несанкционированного доступа. Конструктивное исполнение РП и СП должно исключать возможность искажения данных. РП и их СП, выполненные в виде самостоятельных изделий, должны быть оборудованы автономными источниками питания. Запись параметров должна осуществляться РП постоянно в течение всего времени работы крана. Данные в регистраторе параметров должны записываться независимо от действий оператора крана (крановщика) и окружающей обстановки. При отключении питания записанные параметры должны сохраняться в РП. Регистратор должен обеспечивать сохранность оперативной информации в течение не менее 30 дней, а информации длительного хранения – не менее 3 лет с момента последнего отключения электропитания. РП должен обеспечивать подготовку первичной информации для алгоритмов вторичной обработки в компьютерных системах с выводом информации на монитор ПЭВМ в виде анимационных изображений, таблиц и графиков. Информация, содержащаяся в памяти РП, не является заменой регулярных технических осмотров, освидетельствований и экспертных обследований крана в соответствии с действующими нормативными актами. Выводы о реальном состоянии крана можно делать только после тщательного визуально-измерительного контроля, а в некоторых случаях после проведения неразрушающего контроля с применением ультразвуковой, капиллярной или другой диагностики.

В проекте стандарта содержатся и другие требования к конструкции, монтажу, эксплуатации РП и обучению специалистов. Положения, устанавливаемые в данном межгосударственном стандарте, основывались на современных достижениях науки, техники, технологии по отношению к грузоподъемным кранам и их РП с учетом условий использования продукции, выполнения работ и оказания услуг.

Применение регистраторов параметров позволит получать объективную информацию о режимах работы кранов и данные для анализа причин отказов их узлов и механизмов; при проведении экспертизы промышленной безопасности продлевать срок службы кранов и снижать расходы на их обслуживание на основании оценки выработанного ресурса; проводить работы по техническому обслуживанию и ремонту в зависимости от фактической наработки крана; использовать информацию как оперативную, так и долговременную для оценки наработки крана в моточасах, в том числе при сдаче его в аренду или лизинг; не устанавливать на краны счетчики моточасов.

Литература

[1] Годовой отчет о деятельности Федеральной службы по экологическому, технологическому и атомному надзору в 2013 г.

[2] А.А. Зарецкий, В.С. Котельников, С.И. Галанов, Ю.П. Лукьянов, С.С. Самойлов, Л.С. Каминский, И.Г. Фёдоров, В.В. Свиридов, А.А. Короткий. Назначение и применение регистраторов параметров эксплуатации кранов – Безопасность труда в промышленности, 2001 г., № 1, стр. 28–31.

[3] Технический комитет № 289. АО«РАТТЕ». Документы для публичного обсуждения.

[4] РД 10-112-6-03 «Методические указания по обследованию специальных металлургических кранов»// ОАО «Научно-технический центр «Промышленная безопасность»», 2006 г., сер. 10, вып. 68, стр. 213–358.

[5] РД 10-112-2-09 «Методические рекомендации по экспертному обследованию грузоподъемных машин. Часть 2. Краны стреловые общего назначения и краны-манипуляторы грузоподъемные».

[6] Свидетельство № 9213 РФ на полезную модель, МКИ В66С 23/90. Ограничитель нагрузки грузоподъемного крана/ Галанов С.И., Зарецкий А.А., Каминский Л.С., Котельников В.С., Самойлов С.С., Фёдоров И.Г. – № 98-110719/20; Заявл. 05.06.1998 г. Опубл. 16.02.1999 г., БИ № 2.