Установки для модификации битума

Одним из способов перехода с существовавшего ранее 6-летнего межремонтного срока по капитальному ремонту для нежестких дорожных одежд, как это было раньше, на 12/ 24 года может стать применение в асфальтобетонных смесях полимерно-битумного вяжущего (ПБВ). Это вяжущее на основе вязких дорожных битумов, полученное введением полимеров, пластификаторов и поверхностно-активных веществ (ПАВ). Как показала мировая практика применения ПБВ, существующая с начала 1970-х гг., этот продукт позволяет увеличить срок службы дорожного покрытия не на какие-нибудь несколько процентов, как это бывает с многими другими инновационными технологиями, а в два-три раза.

Собственно, в России полимерасфальтобетонные смеси применяются тоже довольно давно – начиная с реконструкции Московской кольцевой автодороги в середине 1990-х гг. Однако повсеместное применение полимерасфальтобетона до сих пор сдерживалось по банальной причине: ПБВ в два раза дороже обычного битума. Пока что из тех 5 млн т битума, что расходуются у нас ежегодно на дорожное строительство и ремонт, доля ПБВ составляет несколько процентов. Для сравнения: в США она равна 15%, в ЕС – 20%. Понятно, что это вполне оправданная трата денег, и это давно поняли и наши крупные дорожные организации, с которыми заключаются долгосрочные контракты.

Дело в том, что если учесть общую стоимость строительства автомобильной дороги, то удорожание от применения ПБВ составит всего порядка 1%, так что, с учетом последующей экономии от эксплуатации полимерасфальтобетонного покрытия, не требующего частого ремонта, все это, конечно, приводит только к прибыли. А сегодня, с появлением вышеназванного постановления, речь идет уже ни много ни мало о расчетах размеров бюджетных ассигнований федерального бюджета. Другими словами, если вы не закладываете в проект требование 12/ 24, деньги из госбюджета на капитальный ремонт, ремонт и содержание автомобильных дорог федерального значения вам просто могут не выделить.

В качестве модификатора битума для получения ПБВ используются в основном полимеры типа SBS (стирол-бутадиен-стирол – СБС), SBR (бутадиенстирольный каучук), EVA (сополимер этилена и винилацетата) и некоторые другие. Наибольшее распространение получили сополимеры СБС. При их введении в вязкий дорожный нефтяной битум образуется полимерно-битумная смесь с новой физико-химической структурой и реологией. ПБВ отличается более высокой, чем у битума, эластичностью, более низкой температурной хрупкостью, более высокой температурой размягчения, имеет повышенную сопротивляемость к деформации и высокое сопротивление старению. Технические требования к ПБВ на основе СБС регламентируются ГОСТ Р 52056–2003.

Дорожное покрытие из полимерасфальтобетонной смеси приобретает повышенную деформационную устойчивость на всем диапазоне эксплуатационных температур, а также высокую коррозионную стойкость. Благодаря более высокой температуре размягчения летом у покрытия снижается вероятность колееобразования. Зимой же наблюдается повышенная трещиностойкость. Технические условия на полимерасфальтобетон для автомобильных дорог указаны в межгосударственном стандарте ГОСТ 9128–2013. Данный ГОСТ не совершенен, поэтому он дополняется стандартами организаций (СТО). Например, «Новосибирскавтодор», активно применяющий полимерасфальтобетонные смеси, разработал СТО 03441578-0006-2016, где прописаны правила контроля и методы испытаний полимерасфальтобетонных смесей и полимерасфальтобетона для автомобильных дорог.

Основным производителем, снабжающим российскую дорожную отрасль полимером типа СБС, является завод «Воронежсинтезкаучук» (дочернее предприятие «СИБУРа»). Нашим дорожникам в этом смысле очень повезло, так как этот продукт (под названием ДСТ – дивинил-стирольный термоэластопласт) выпускается в колоссальных объемах – до 85 тыс. т в год. Из такого количества можно произвести более 2 млн т ПБВ.

Технология

При производстве ПБВ используются специальные установки для модификации битума. В них в зависимости от рецептуры можно изготавливать ПБВ для дальнейшего получения на АБЗ щебеночных и песчаных полимерасфальтобетонных смесей, а также щебеночно-мастичных (ЩМА) полимерасфальтобетонных смесей. Кроме того, на такой установке можно приготавливать литые полимерасфальтобетонные смеси горячего применения.

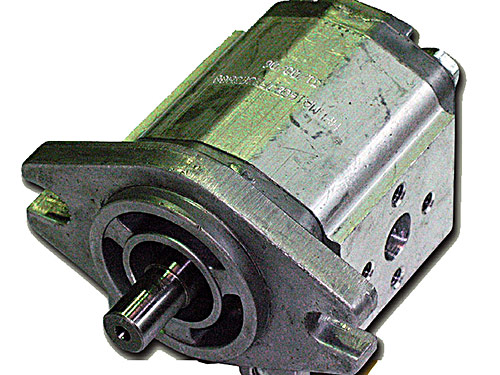

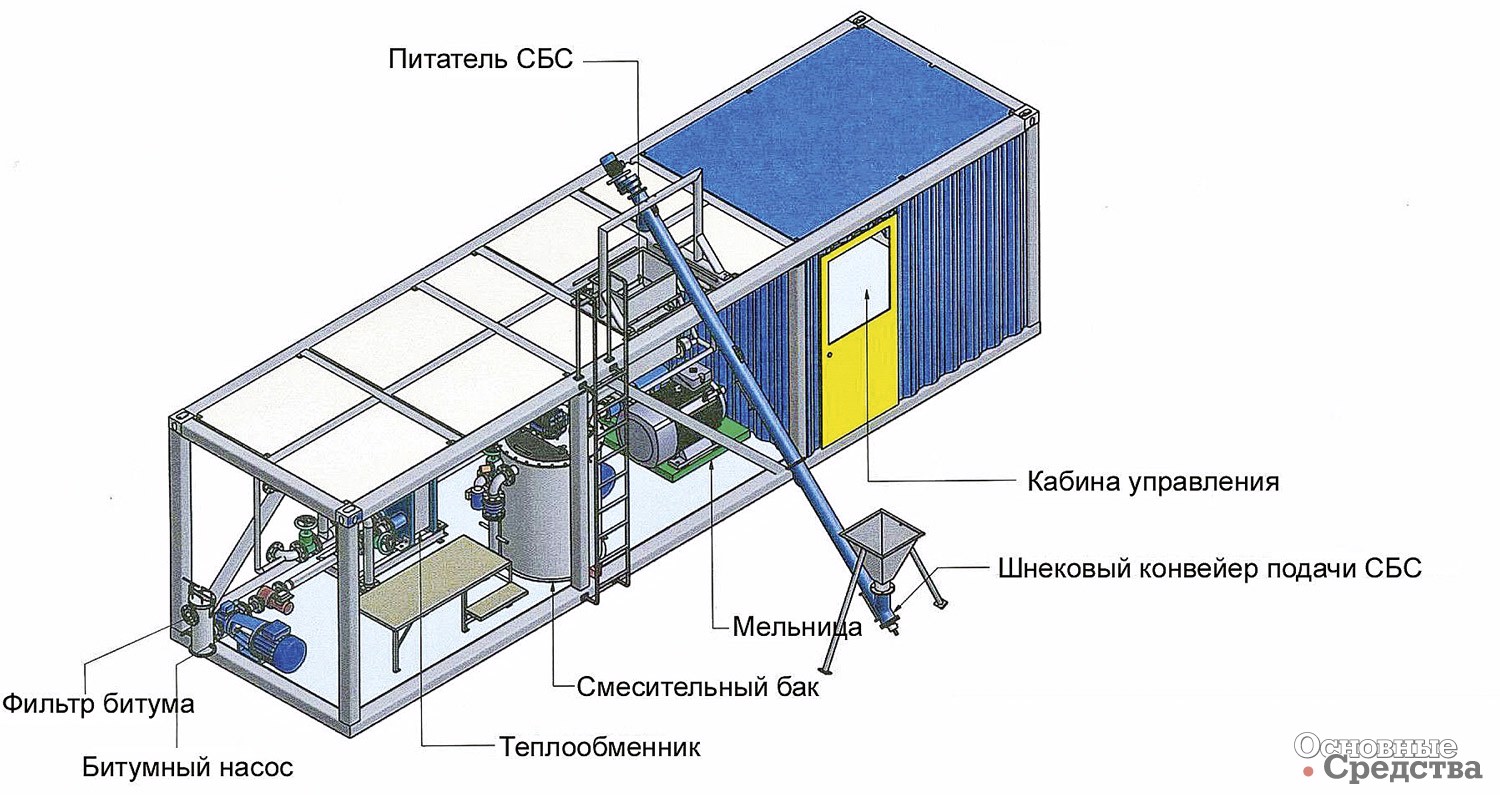

Установка для модификации битума состоит из двух связанных трубопроводами емкостей (реакторов) с мешалками, битумных насосов и коллоидной мельницы. В первую емкость по трубопроводу с помощью шестеренчатого насоса подается битум. В эту же емкость доставляется полимерная крошка. Сюда же в зависимости от рецептуры поступают различные модифицирующие добавки – пластификаторы, ПАВ, стабилизаторы, антиоксиданты. В емкости, нагретой до температуры 150–160 °С, происходит предварительное перемешивание битума с полимером с помощью лопастной мешалки. Далее смесь подается в высокоскоростную коллоидную мельницу (гомогенизатор) под действием отдельно стоящего перед ней насоса.

В мельнице происходит процесс гомогенизации (уменьшение степени неоднородности распределения химических веществ и фаз по объему) за счет активной резки (перемалывание) материала при прохождении через отверстия очень небольшого диаметра в роторе и статоре. Тангенциальная скорость может достигать порядка 30 м/с при полутора тысячах оборотов вала. Воздушный зазор между ротором и статором регулируется, что дает возможность подстроиться под тип используемого полимера. При необходимости могут выполняться несколько проходов смеси через мельницу в режиме циркуляции.

Высокая степень измельчения в коллоидной мельнице нужна для того, чтобы значительно увеличить удельную поверхность контакта смешиваемых компонентов, что позволяет ускорить процесс растворения полимера в битуме. При этом необходимые свойства ПБВ можно получить при относительно небольшой концентрации полимера (до 4%) и при температурах, не превышающих 160 °С. Более высокие температурные режимы могут вызвать старение битума. В эксплуатации это оборудование недешево, поскольку мельница часто ремонтируется, причем дорогостоящие прецизионные детали – статор и ротор – приходится заменять из-за быстрого износа.

Из коллоидной мельницы смесь поступает во вторую емкость, в которой установлена лопастная мешалка, обеспечивающая поддержание однородности смеси. Эластомерные блоки СБС-полимера, дозревая в емкости для хранения готового ПБВ, увеличиваются в размерах, превышая в 7–9 раз объем засыпаемого в битум материала. В результате такого разбухания в структуре ПБВ образуется прочная трехмерная эластичная решетка. Стадия дозревания может занимать несколько часов (для лабораторной оценки качества получаемого материала берут пробы). Далее готовая смесь в виде однородной массы черного цвета загружается в цистерну битумовоза или в автогудронатор. Во время транспортировки смесь должна подогреваться и периодически перемешиваться (например, с помощью битумного насоса) во избежание расслоения. Поступившее на асфальтобетонный завод ПБВ подается непосредственно в асфальтосмеситель.

Установки для модификации битума по своему устройству очень похожи на установки по производству битумной эмульсии, в которых также используются коллоидные мельницы. Однако для производства ПБВ эти установки уже не годятся, поскольку работают по иной технологии, отличающейся необходимостью перекачивать воду. Соответственно навскидку такое оборудование легко отличить – в его конструкции обязательно имеется емкость для разогрева воды.

Есть технологии, позволяющие при производстве ПБВ обходиться без коллоидной мельницы. Для этого используют пластификаторы, растворяющие полимер в битуме. В этом качестве может выступать индустриальное масло. Процесс приготовления ПБВ становится более упрощенным: в обезвоженный битум, нагретый до 150–160 °С, добавляется до 10% индустриального масла, и все это перемешивается до однородного состояния. Затем в реактор постепенно добавляется крошка полимера в количестве 3–4%, и снова происходит перемешивание до однородного состояния смеси.

Этот способ получения ПБВ не требует превышения допустимого температурного режима – мешать можно долго, хотя в результате процесс и становится намного более продолжительным по сравнению с технологией, в которой применяется коллоидная мельница. Но есть и более серьезный недостаток: применение индустриального масла в качестве пластификатора приводит к снижению адгезионных свойств получаемого ПБВ по сравнению с обычным битумом. А так как для получения асфальтобетонной смеси важно сохранить хорошую адгезию вяжущего, в качестве пластификатора используют исходное сырье для производства битумов – гудрон.

В России, в Научном инновационно-инжиниринговом центре перспективных технологий Международной инженерной академии (АНО «НИИЦ ПТ МИА»), разработана принципиально новая технология модификации битума без применения коллоидной мельницы. Правда, в инженерном смысле это означает не упрощение, а замену одной сложной конструкции на другую. Вместо мельницы в циркуляционный трубопровод устанавливается пассивный (без дополнительного привода) гидродинамический диспергатор с высокой пропускной способностью (до 30 м3/ч). Достигнутая производительность процесса приготовления ПБВ – 10 т/ч.

Несколько лет назад в московской компании «Дивиал» был разработан еще один оригинальный способ приготовления ПБВ – с использованием экструзии полимера. Суть технологического процесса сводится к переводу полимера из сухого состояния в жидкое (экструзия) и последующему смешиванию вязко-текучего полимера с нагретым до рабочей температуры битумом. В этом случае коллоидная мельница, по сути, трансформируется в два узла: экструдер и смеситель. Это позволяет существенно интенсифицировать процесс производства ПБВ, придав ему характер поточной технологии. Кроме того, преимуществом установки является отсутствие испарений легких фракций, так как процесс протекает в системе закрытых трубопроводов и агрегатов при отсутствии доступа воздуха.

Производители установок

Производителей установок для модификации битума довольно много, хотя большинство из них такое оборудование собирают в ограниченных количествах и на заказ. Перечислим хорошо зарекомендовавшие себя на рынке установки, выступающие под известными брендами, производители такой техники занимаются как ее разработкой, так и производством.

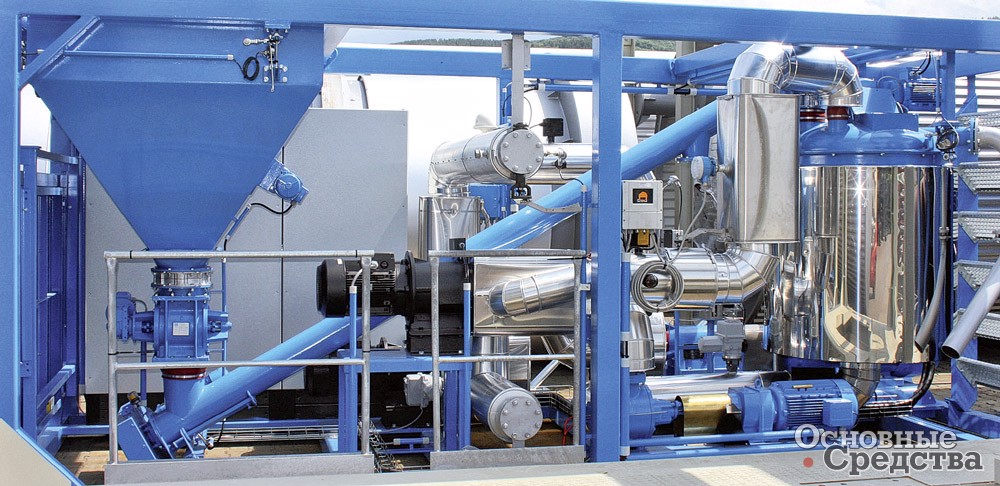

Известный в России производитель асфальтобетонных заводов ALmix (США – Сингапур) выпускает установки для модификации битума, оборудованные коллоидной мельницей Supraton (Германия). Мельница отличается большой скоростью сдвига. Имеет трехступенчатую фрезерную головку, которая производит гомогенный продукт за один проход со скоростью до 25 т/ч с содержанием полимеров до 15%. Дозировка, предварительное перемешивание и нагревание ПБВ происходят в двух раздельных баках, что гарантирует тщательность перемешивания и непрерывность работы. Таким образом, полностью оптимизируется функционирование мельницы при чередующейся последовательности взвешивания и перемалывания. Весь процесс перемешивания отображается на ЖК-мониторе.

Компания Benninghoven (входит в состав международной группы компаний Wirtgen Group) – еще один мировой производитель АБЗ – более десяти лет выпускает установку для модификации битума контейнерного типа производительностью 30 м3/ч. В комплекс входят емкости для хранения исходного битума, узел подготовки и смешивания нескольких сортов битума, блок модификации битума с реактором и коллоидной мельницей, система ввода пластификаторов и добавок, системы обогрева, дозирования и смешивания концентрата с исходным битумом, парк емкостей с мешалками для «дозревания» продукта. Высокотемпературная коллоидная мельница обогревается либо электрически, либо термальным маслом. За счет регулирования зазора между режущими поверхностями мельницы достигается получение гомогенного состава ПБВ за один рабочий проход.

Установка итальянской компании Comap, s.r.l. выполнена на одной SKID-платформе, имеет производительность 6–8 т/ч. Может применяться практически для любых полимерных модификаторов, включая резиновую крошку и различные специальные добавки, которые могут подаваться как в виде порошка и гранул, так и в жидком виде. Коллоидная мельница производства этой компании приводится двигателем мощностью 75 кВт. Мельница имеет дополнительный внешний насос – это позволяет использовать всю мощность исключительно на гомогенизацию ПБВ, без затрат энергии на всасывание битума. Зазор между ротором и статором мельницы может меняться в диапазоне от 0,1 до 1 мм, позволяя использовать любые полимеры и получать различную степень их концентрации в битуме. Таким образом, возможно изготовление концентрата ПБВ для последующего его разбавления чистым битумом непосредственно перед использованием. Наряду с производством установки с двумя емкостями возможно изготовление бюджетного варианта установки, которая имеет одну емкость для перемешивания.

Установки непрерывного типа для модификации битума датской компании ENH Engineering поставляются на российский рынок в исполнениях производительностью 5–15, 20–30 и 40–60 т/ч. Установки оснащены системой управления, которая в автоматическом режиме регулирует состав смеси по заданной рецептуре. Дозировку полимеров осуществляет компьютер, обеспечивающий очень высокую точность весового контроля. К компьютеру подсоединены тензодатчики, на которых расположены весы. Коллоидная мельница производства компании BWS состоит из трехсекционного ротора и статора.

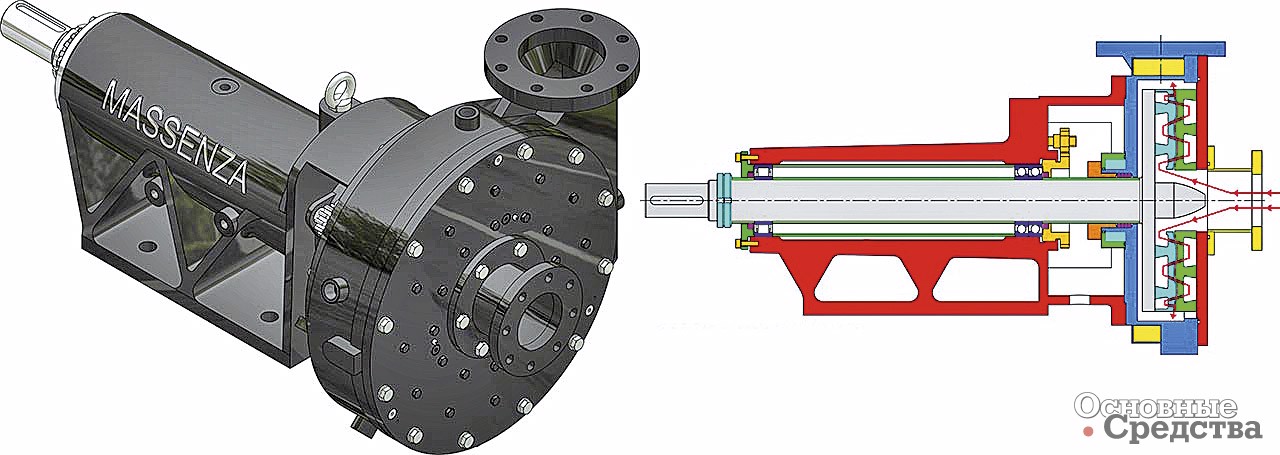

Итальянская компания MASSENZA выпускает установки для производства ПБВ более сорока лет. Современные установки имеют производительность от 4 до 60 т/ч. Каждая оснащена питающим бункером, который имеет автоматическую весовую систему дозирования полимера. Бункер снабжен тензодатчиками, что позволяет осуществлять точный контроль дозировки полимера. Дозировка битума при закачке в установку осуществляется через специальное устройство, работающее по принципу Кориолиса (измерительная система в кожухе определяет интенсивность подачи вне зависимости от плотности, давления и других параметров жидкости).

Данная система оснащена контролем температуры входящего битума, так как для правильной модификации битума полимерами большое значение имеют температурные режимы и точность их соблюдения. Если исходный битум не соответствует требуемой температуре, происходит остановка процесса, и система сигнализирует об этом оператору. На установке имеется линия по вводу пластификатора, причем данная система с кожухом обогрева разработана для наиболее популярных пластификаторов, дозируемых при температурах до 120 °С. Компания производит собственную модель коллоидной мельницы, а также специальную систему с насосом переменной скорости, питающим мельницу. Такая система позволяет самой мельнице не тратить энергию на накачивание, а направлять всю энергию на измельчение, а также постоянно обеспечивает максимальный выход продукта путем регулирования потока сырья. Инженеры компании продолжают исследование влияния процесса измельчения в мельнице на качество конечного продукта.

В результате появилась новая модель мельницы, обеспечивающая более мелкую дисперсию, что в свою очередь способствует сокращению времени на химическую фазу дозревания. Эта модель по сравнению с предыдущими имеет ротор и статор большего размера, к тому же они выполнены из более износостойких материалов. Новая конфигурация гомогенизатора позволяет увеличить эффективность его работы на 40%. В установке реализован подогрев термальным маслом всех насосов, емкостей, клапанов и мельницы. Данная система «косвенного подогрева» дает ряд преимуществ по сравнению с паровым, жаровым и электроподогревом.

За счет масляного подогрева возможно одним контуром циркуляции масла обеспечить подогрев всего оборудования – внутренних трубопроводов и агрегатов установки, а также всей вспомогательной инфраструктуры – битумных насосов, емкостей, клапанов, задвижек. При масляном «мягком» подогреве не происходит окисления и закоксовывания битума. Масляная система подогрева также, как правило, более эффективна с точки зрения эксплуатационных затрат на теплоэнергию, а главное, она позволяет достаточно точно выдерживать температурные режимы на всех технологических стадиях производства ПБВ.

Турецкий производитель дорожной техники Marini Makina А.С. (входит в концерн FAYAT GROUP на правах дочерней компании итальянской фирмы Marini S.p.A.) выпускает под брендом TEKFALT установку для модификации битума производительностью 40 т/ч. Установка специально спроектирована для модификации битума СБС-полимером и может обеспечить высокую производительность, необходимую при строительстве автомобильных дорог и объектов аэропортов. Кроме того, могут использоваться другие типы битумных модификаторов, такие как EVA, резиновая крошка. Применяется коллоидная мельница мощностью 160 кВт, спроектированная и изготовленная этой компанией.

Рабочие характеристики мельницы отличаются высокой скоростью вращения, что позволяет за один проход формировать частицы размером менее 0,3 мм. Имеются два бака со сдвоенной конфигурацией мешалки. Внутренняя облицовка баков исключает риск расслоения полимерной массы. Встроенные динамометры обеспечивают точное взвешивание. Сдвоенная система управления может работать в полностью автоматическом режиме. Компактная модульная конструкция позволяет быстро выполнять пусконаладку и обеспечивает легкую транспортировку – установка имеет стандартные размеры для международных морских перевозок.