Портовое и морское крановое оборудование

Стрелы

С ростом водоизмещения и размеров судов увеличиваются и размеры портовых кранов, и в том числе вылеты стрел. Однако увеличение вылета стрелы – сложнейшая инженерная задача. Чем длиннее стрела крана, тем труднее его уравновесить, нужен более тяжелый противовес. Но общую массу перегружателя нельзя увеличивать до бесконечности: массу портала уменьшать нельзя – он обеспечивает устойчивость и не должен быть очень легким. Остается уменьшать массу стреловой системы при сохранении ее высокой прочности. А это значит, что нужно подбирать новые конструкционные материалы, марки стали и технологии сварки. Решетчатые стрелы могут иметь прочность на уровне телескопических стрел при гораздо меньшей массе.

В шарнирно-сочлененной стреловой системе к основной стреле на шарнире крепится удлинитель – его называют «клюв», «гусек» или «хобот». Теорию подобных механизмов типа «шарнирный четырехугольник» разрабатывал академик П.Л. Чебышев. Практическая конструкция была разработана и внедрена на портовых кранах в середине прошлого столетия. Когда основная стрела, перемещая груз, изменяет вылет, т .е. поднимается или опускается, также поднимается или опускается подвешенный к ней груз. В шарнирно-сочлененной системе «хобот» выполняет компенсирующее движение, и траектория перемещения груза остается горизонтальной. При этом не требуется работа подъемной лебедки, то есть не тратится лишняя энергия.

Шарнирно-сочлененные стрелы (укосины) используются на кранах большой грузоподъемности, позволяют перемещать большегабаритные грузы. В портовых грузоподъемных машинах применяют шарнирно-сочлененные стрелы с жесткой оттяжкой, выполненной в виде решетчатой или коробчатой балки, и шарнирно-сочлененные стрелы с гибкой канатной оттяжкой. И при монтажных, и при перегрузочных работах перемещение груза по горизонтальной траектории – важный фактор безопасности.

Так, компания SAL Heavy Lift (Германия), которая специализируется на морских перевозках сверхтяжелых и проектных грузов, оснастила гуськом собственной конструкции краны, которыми оснащаются ее суда для перевозки тяжелых грузов. По словам представителей SAL, компания разрабатывала гусек в сотрудничестве с TTS-NMF – производителем крановых установок для судов Type 183.

Гусек может устанавливаться под тремя различными углами наклона и увеличивает вылет крана и высоту подъема (основных, главных) стрел кранов на крановых судах Type 183 компании SAL – (MV Lone и MV Svenja). Гусек можно использовать в конфигурациях с величиной вылета 23 или 13 м (максимальная г/п 500 и 625 т соответственно). Таким образом, крановые установки на офшорных судах компании могут использоваться для монтажа и обслуживания прибрежных ветрогенераторов, нефтегазодобывающих платформ и т. д.

Однако сегодня ряд специалистов считают шарнирно-сочлененную стреловую систему в портальных кранах морально устаревшей и экономически нецелесообразной, поскольку масса компонентов такой системы (хобот, оттяжка, тяга, коромысло с подвижным противовесом) превышает массу самой стрелы в несколько раз и достигает 60% металлоемкости от общей массы стреловой системы крана. Современные методы электронного управления позволяют обеспечивать любую траекторию перемещения груза краном с прямой стрелой на максимальных скоростях. Таким образом, в современных конструкциях большегрузных портальных кранов оптимальной является прямая стрела.

Грузозахватные органы

Существует множество специализированных грузозахватных органов для работы с определенными видами груза: контейнерные спредеры, грейферы, винтовые транспортеры, конвейеры с погружными скребками и др. Совершенствование и разработка новых видов этого оборудования никогда не прекращается.

Так, недавно инжиниринговая компания Modulift (Великобритания) модернизировала стандартную конструкцию четырех моделей из линейки модульных траверс-спредеров (MOD 70, MOD 110, MOD 250 и MOD 400): теперь их можно использовать под водой. Это грузозахватное оборудование имеет все необходимые сертификаты о возможности работать под водой. Стоимость спредеров при этом не увеличилась.

По словам представителей компании Modulift, за счет оригинальной формы и небольшой массы конструкторскому бюро компании удалось повысить прочность траверс-спредеров, и теперь они способны выдерживать высокое давление, действующее на глубине до 150 м. Округлая форма делает их идеальным оборудованием для использования под водой: уменьшает сопротивление при движении в воде и увеличивает плавучесть, именно такие свойства больше всего нужны для подводной работы. Это означает, что одна и та же траверса-спредер может использоваться на берегу, на поверхности моря и под водой.

Безлюдный порт. Автоматизация

Основной тенденцией в развитии портовой грузоподъемной техники является более широкое применение автоматизированных или частично автоматизированных решений и создание более универсального оборудования, способного выполнять несколько операций и обеспечить бесперебойную работу порта. На внедрение автоматизированных системных решений ориентированы прежде всего морские порты, заинтересованные в ускорении перевалки возросших объемов грузов и обработке за короткое время стоянки в порту все более крупных грузовых судов. Автоматизированная технология призвана прежде всего повысить производительность терминалов и достичь высоких результатов даже при ограниченных площадях терминала. Основные производители портовой грузоподъемной техники работают над созданием систем автоматизации, которые объединяют все технологические цепочки обработки грузов на терминале, а управляются порой одним человеком.

Когда стоит автоматизироваться? На объектах с высокими расходами на рабочую силу трудозатраты составляют более 50% от общих расходов терминала. Поэтому автоматизация может способствовать значительному сокращению издержек и росту прибыльности объекта. Автоматизация также позволяет перейти на круглосуточный режим работы семь дней в неделю при очень низких затратах без дополнительных издержек. Легко перевести на автоматическую работу краны автоматической укладки контейнеров, которые широко используются для обработки грузов. Автоматизацию можно постепенно внедрять в существующую систему работы автоконтейнеровозов.

Компания Kalmar, которая входит в состав Cargotec Finland Oy, является одним из лидеров в разработке и внедрении систем автоматизации портового подъемно-транспортного оборудования своего производства, которые объединяют все технологические цепочки обработки грузов на терминале, а управляются порой одним человеком.

Так, козловые краны на пневмоколесном ходу Kalmar RTG оснащаются системой контроля за положением контейнера и интеллектуальной системой автоматического рулевого управления Smartrail, в которых используется передовая лазерная технология для предотвращения столкновений, а также электрогидравлической системой противораскачивания груза. Один оператор может безопасно управлять тремя автоматизированными кранами даже при выполнении сложных операций погрузки-разгрузки.

В конструкцию кранов-перегружателей компания Kalmar впервые ввела технологию использования второй тележки, увеличивающую производительность: при разгрузке грузового судна первая тележка устанавливает контейнер сначала на специальную платформу на кране, а вторая перемещает контейнеры от платформы до прицепа терминального тягача или до площадки.

Компания Kalmar предлагает комплексные решения в области обработки тяжелых грузов. Основой автоматизации работ на терминале является система Terminal Logistics System (TLS, «Система логистики терминала»). В ее состав могут включаться системы автоматического управления отдельными видами оборудования или отдельными технологическими цепочками в зависимости от конкретных потребностей клиента и условий работы на данном терминале.

Также предлагается платформа Kalmar OneTerminal – комплексное решение по автоматизации, гармонично объединяющее системы Kalmar AutoRTG (система автоматизации козловых кранов на пневмоходу AutoRTG, при помощи которой машина можно управлять дистанционно с использованием технологий GPS, видеокамер и лазерных датчиков оператором из единого центра управления) с Kalmar TLS (система автоматического управления оборудованием терминала, включая планирование, маршрутизацию, удаленный контроль рабочих параметров оборудования, функции безопасности и диагностики, а также выполнение операций на основании запросов от TOS), TOS (система автоматического управления работой терминала) и систему послепродажной поддержки и сервиса Kalmar. Решение исключительно гибкое и адаптируемое.

Автоматизация портового оборудования и внедрение автономной робототехники позволяют минимизировать участие людей во вредных производственных процессах. Благодаря электронным системам управления современные причальные краны могут автоматически перегружать контейнеры на самоходные тележки и погрузчики, которые отвезут их к месту складирования.

Автоматические мобильные козловые краны для перевалки контейнеров являются промежуточным звеном между расположенными непосредственно вблизи воды и на суше погрузочно-разгрузочными устройствами и зонами складов, а также железнодорожным и автомобильным транспортом.

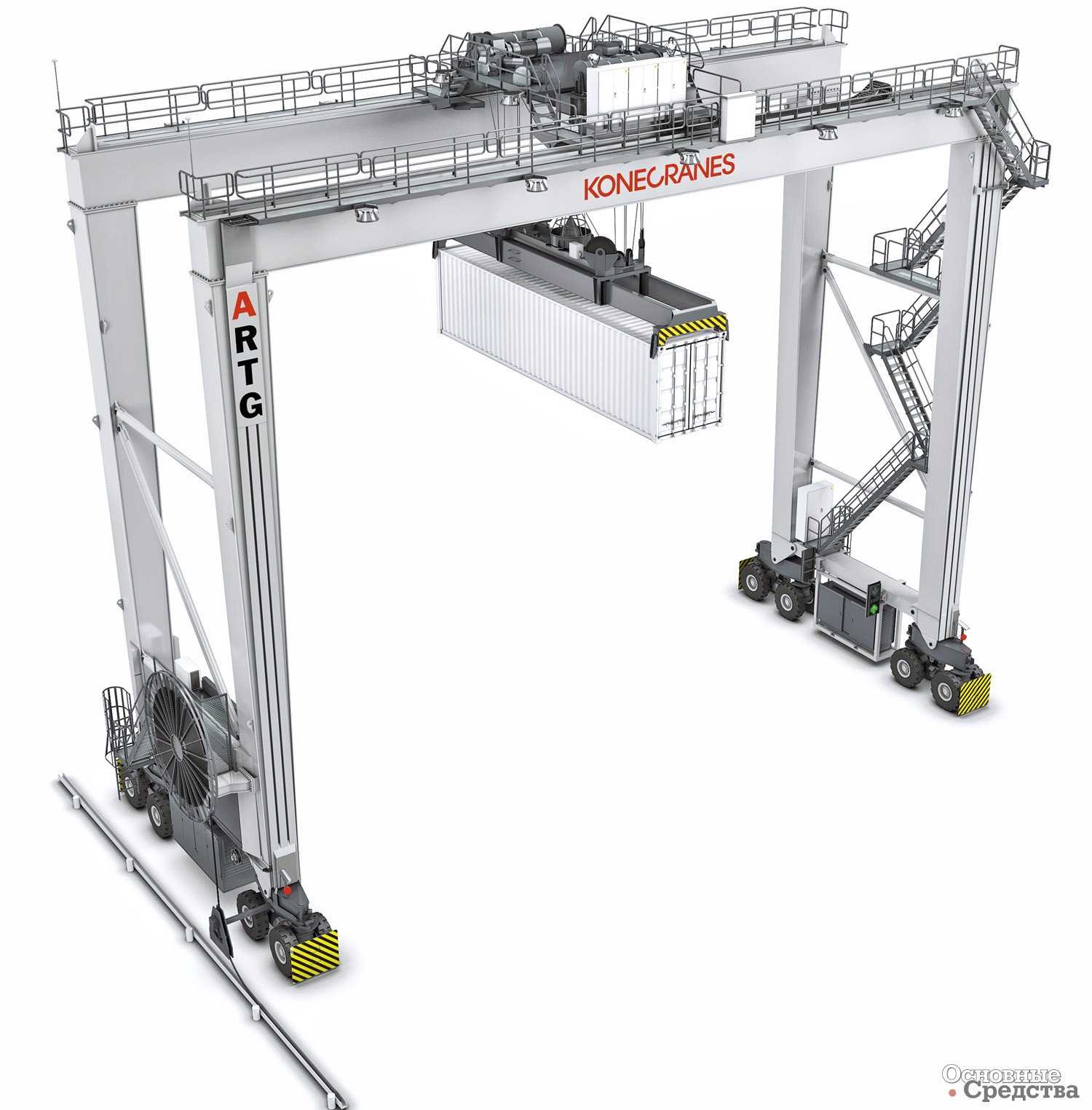

Компания Konecranes – один из мировых лидеров в области поставок грузоподъемного оборудования и услуг для портов и контейнерных терминалов.

Компанией разработана система автоматизации работы кранов на пневмоколесном ходу Automated RTG (ARTG), которая может применяться как на новых, так и на существующих контейнерных терминалах. Система предназначена к использованию на 16-колесных кранах Konecranes RTG, оснащенных системой подавления раскачивания груза и обладающих уникальной способностью работать на неровных покрытиях, характерных для контейнерных терминалов. В оснащение системы ARTG включены полный пакет оборудования для навигации, станция дистанционного управления со специально разработанным графическим интерфейсом пользователя (GUI) и информационная система, которая согласовывается с системой управления вашим терминалом (TOS).

Автоматическое перемещение и штабелирование контейнеров – это следующая ступень эволюции технологии создания контейнерных кранов. Konecranes разработала систему автоматизации работы кранов на рельсовом ходу Automated RMG (ARMG). Краны ARMG Konecranes создаются специально для работы на конкретных терминалах с определенной конфигурацией подкрановых путей и установившейся производственной практикой. В кранах ARMG используются апробированные технологии, применяемые на пневмоколесных кранах Konecranes. Легкая, «умная» конструкция и встроенная активная система контроля груза (ALC) обеспечивают быстрое и точное перемещение контейнеров.

Среди российских стивидорных компаний лидером во внедрении цифровых и автоматизированных технологий является АО «Ростерминалуголь», работающее в порту Усть-Луга. Автоматизация рабочих процессов в терминале, по утверждению компании, превышает 98%.

Причальные краны «судно-берег» STS

Монтаж перегружателей STS на терминале связан с сооружением специальной инфраструктуры для рельсового хода кранов вдоль причала и обходится операторам в десятки миллионов долларов. Тенденция к увеличению размера и грузоподъемности судов, перевозящих грузы, приводит к увеличению габаритов портовых кранов и вызывает необходимость усилить несущую способность строений причала. Как правило, на причалах крупных терминалов устанавливается несколько кранов-перегружателей STS (Ship-To-Shore) для ускорения разгрузки судна по всей его длине.

Компания SANY Group Co. Ltd предлагает широкий ассортимент портового оборудования, а также техники для перегрузки контейнеров и других тяжелых грузов.

Линейка причальных кранов STS SANY состоит из трех моделей г/п под спредером от 30 до 80 т при максимальном вылете морской консоли 25–70 м и вылете тыловой консоли 8–28 м. Ширина пролета составляет 16–42 м, высота подъема над головкой рельса 10–45 м. Скорость движения портала 25–60 м/мин.

Портовое оборудование SANY производится на новейших заводах в Китае и Германии.

Краны для монтажа и обслуживания ветрогенераторов

Во всем мире, и в том числе в России, растет количество промышленных ветрогенераторов, их мощности и размеры тоже значительно увеличиваются. Отдельный сектор – это установленные в море в прибрежной зоне ветряные электростанции (группа объединенных ветрогенераторов, обеспечивающая электроэнергией определенный регион или объект). Ветряные электростанции могут иметь в своем составе до 100 ветрогенераторов. Если количество ветрогенераторов превышает 100 ед., такие ветряные электростанции называют «ветряными фермами». Большинство ведущих производителей портовых и морских кранов выпускают теперь краны для монтажа ветрогенераторов.

Так, компания Yunneng Wind Power из Тайваня летом 2019 г. заказала у австрийского производителя PALFINGER 81 судовой стреловой кран мод. PF12000-4.6 LDB для своего крупного проекта – ветряной электростанции из 80 ветрогенераторов общей мощностью 640 МВт. На платформе-основании каждого ветрогенератора будет установлен один кран с неповоротной стрелой, имеющий вылет 4,6 м и г/п 1 т. Последний, 81-й кран будет установлен на берегу. На нем будет проводиться обучение крановщиков.

Представители компании PALFINGER заявляют, что при регулярном правильном обслуживании кранам новейшей серии PF не требуются запасные части во время обычной эксплуатации на платформах прибрежных ветрогенераторов в течение примерно двух лет. Все компоненты имеют коррозионную стойкость класса ISO 12944-9 категории CX, и все компоненты электрооборудования, находящиеся снаружи конструкции, соответствуют классу защиты не ниже IP 66.

Компания PALFINGER также разработала уникальные КМУ для морской отрасли и ветрогенераторов – подъемные краны с телескопической стрелой и подъемным гидроцилиндром. Краны отличаются небольшой массой, максимальный вылет стрелы достигает 36 м, краны имеют дистанционное управление. Детали кранов имеют надежное антикоррозионное покрытие.

В заключение хотелось бы пожелать отечественным производителям портовой крановой техники успехов в расширении продуктовых линеек за счет новых передовых образцов, а российским потребителям – возможности приобретать как массовое отечественное, так и уникальное зарубежное портовое и судовое подъемно-транспортное оборудование.